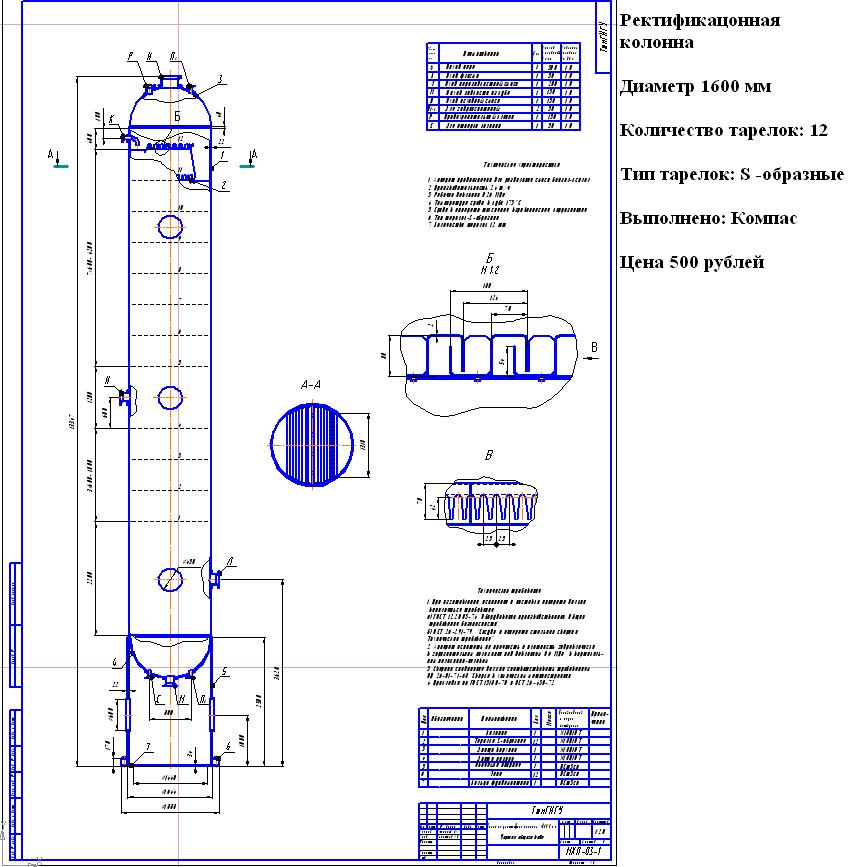

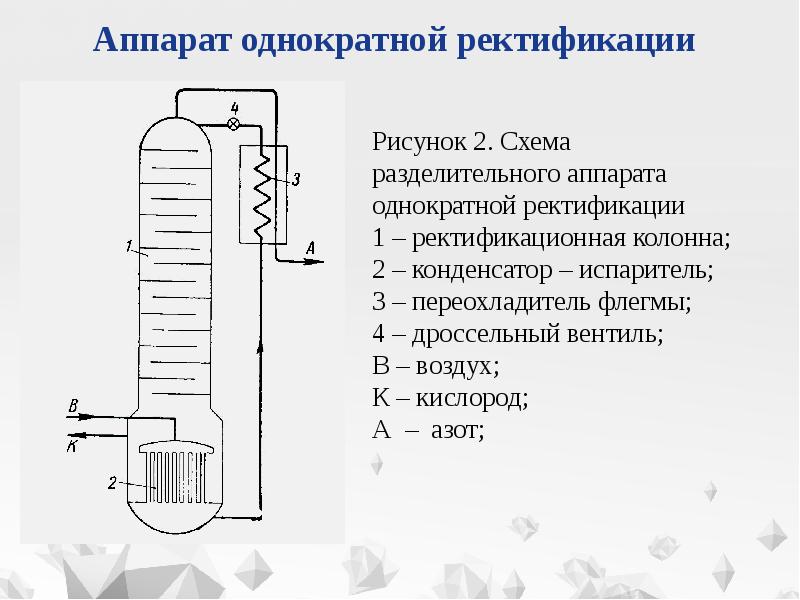

Колонна ректификационная — Что такое Колонна ректификационная?

Ректификационная колонна — аппарат, предназначенный для разделения жидких смесей, составляющие которых имеют различную температуру кипения.Классическая колонна представляет собой вертикальный цилиндр с контактными устройствами внутри.

Ректификация (от лат. rectus— прямой и facio— делаю) — это тепломассообменный процесс, в результате которого конденсация составляющих пара происходит раздельно.

Принцип работы

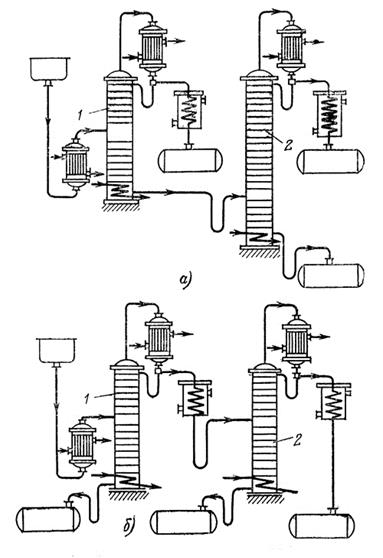

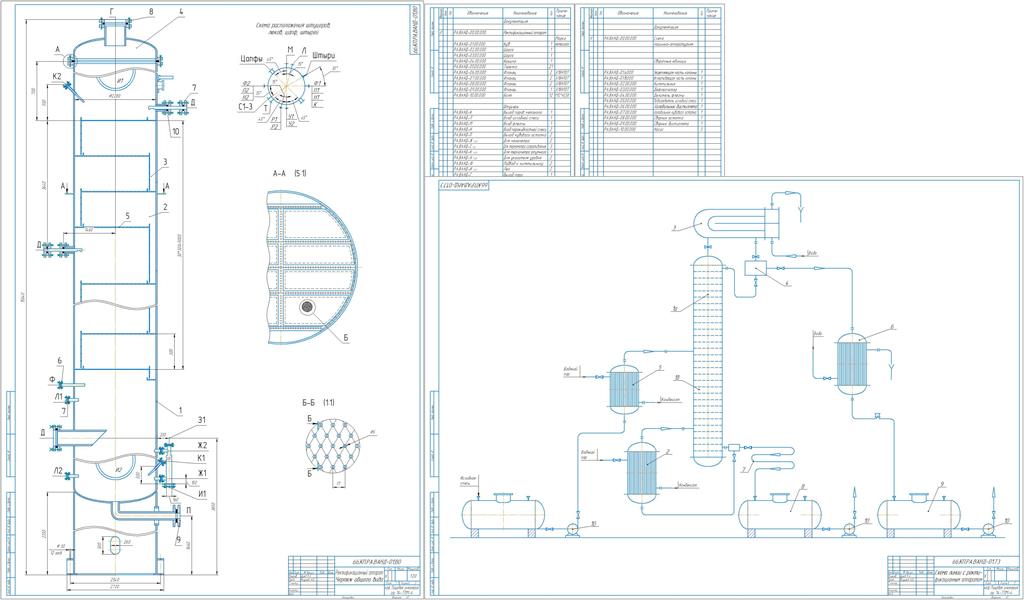

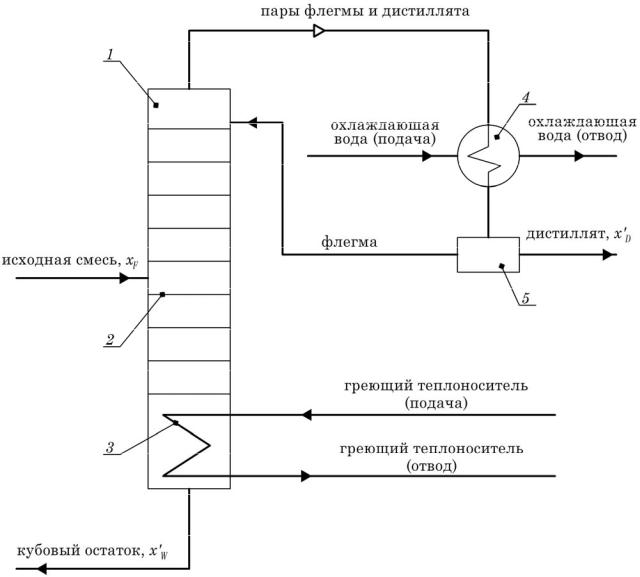

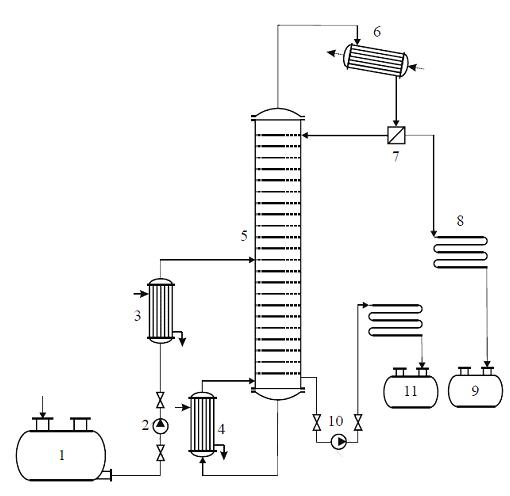

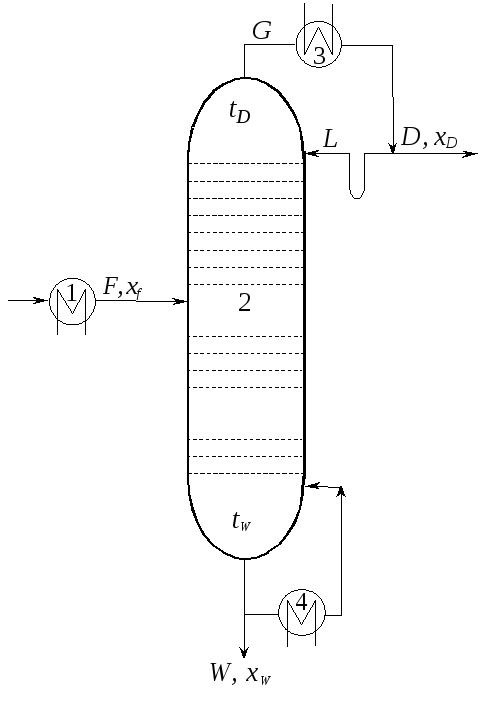

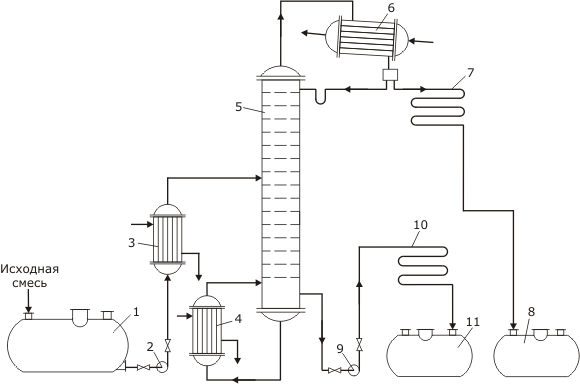

Упрощенная технологическая схема непрерывной ректификации

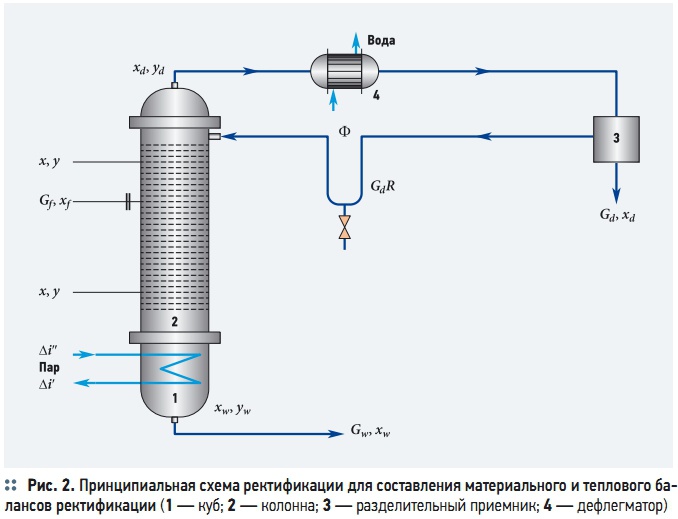

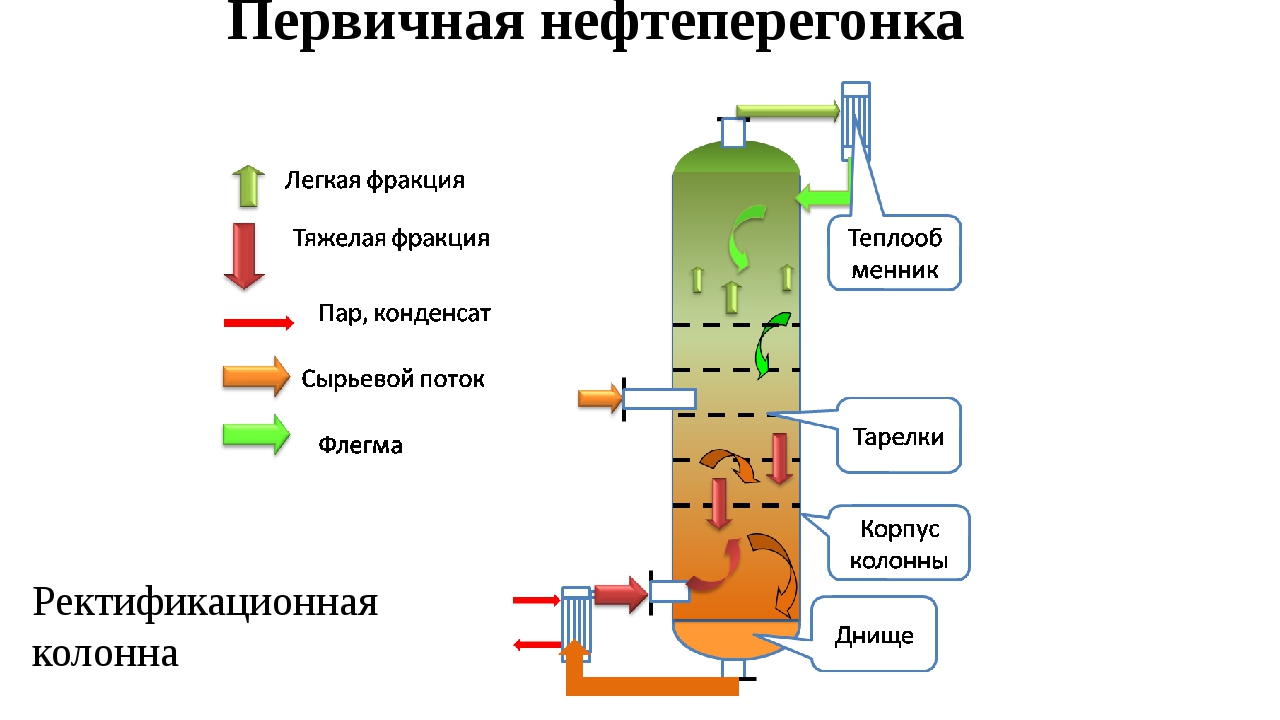

Исходная смесь, нагретая до температуры питания tf в паровой, парожидкостной или жидкой фазе поступает в колонну в качестве питания (Gf).

Зону, в которую подаётся питание, называют эвапорационной, т. к. там происходит процесс эвапорации — однократного отделения пара от жидкости.

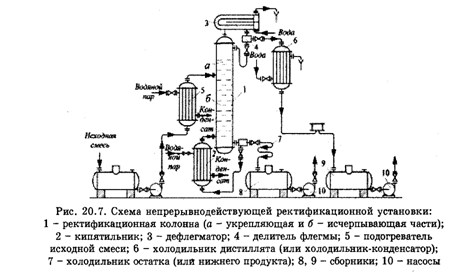

Пары поднимаются в верхнюю часть колонны, охлаждаются и конденсируются в холодильнике-конденсаторе и подаются обратно на верхнюю тарелку колонны в качестве орошения.

Таким образом, в верхней части колонны (укрепляющей) противотоком движутся пары (снизу вверх) и стекает жидкость (сверху вниз).

Стекая вниз по тарелкам, жидкость обогащается высококипящими компонентами, а пары, чем выше поднимаются в верх колонны, тем более обогащаются легкокипящими компонентами.

Таким образом, отводимый с верха колонны продукт обогащен легкокипящим компонентом.

Продукт, отводимый с верха колонны, называют дистиллятом.

Часть дистиллята, сконденсированного в холодильнике и возвращенного обратно в колонну, называют орошением или флегмой.

Отношение количества возвращемой в колонну флегмы и количества отводимого дистиллята называется флегмовым числом.

Для создания восходящего потока паров в кубовой (нижней, отгонной) части ректификационной колонны часть кубовой жидкости направляют в теплообменник, образовавшиеся пары подают обратно под нижнюю тарелку колонны.

Таким образом, в кубе колонны создается 2 потока: 1й поток — жидкость, стекающая с верха (из зоны питания+орошение) 2й поток — пары, поднимающиеся с низа колонны.

Кубовая жидкость, стекая сверху вниз по тарелкам, обогащается высококипящим компонентом, а пары обогащаются легкокипящим компонентом.

(И. А. Александров Ректификационные и абсорбционные аппараты, Химия, Москва, 1971)

В случае, если разгоняемый продукт состоит из двух компонентов, конечными продуктами являются дистиллят, выходящий из верхней части колонны и кубовый остаток (менее летучий компонент в жидком виде, вытекающий из нижней части колонны).

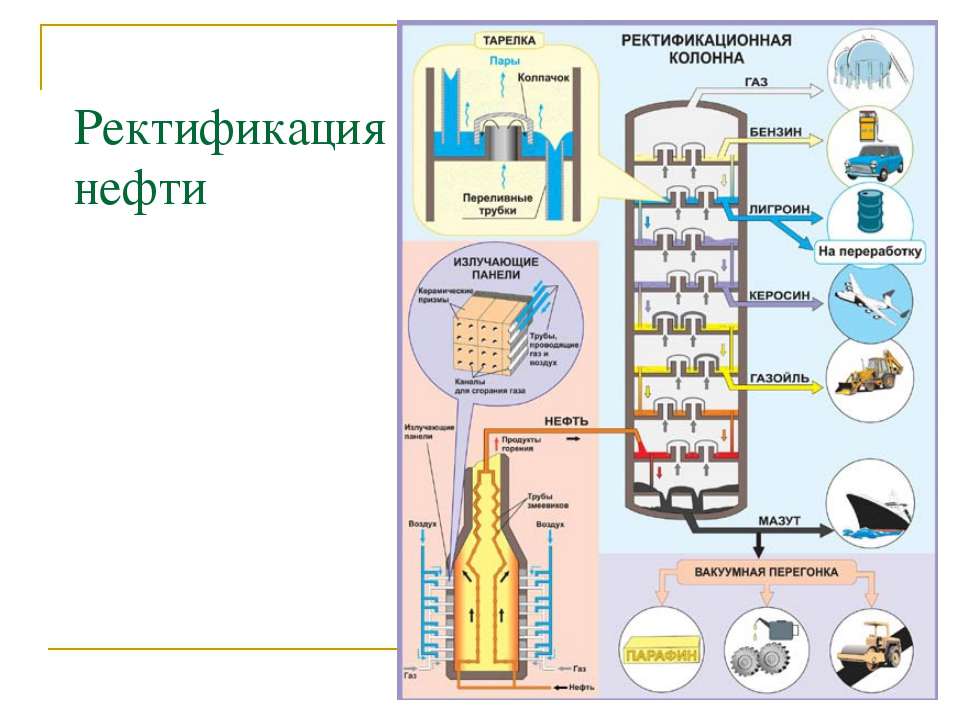

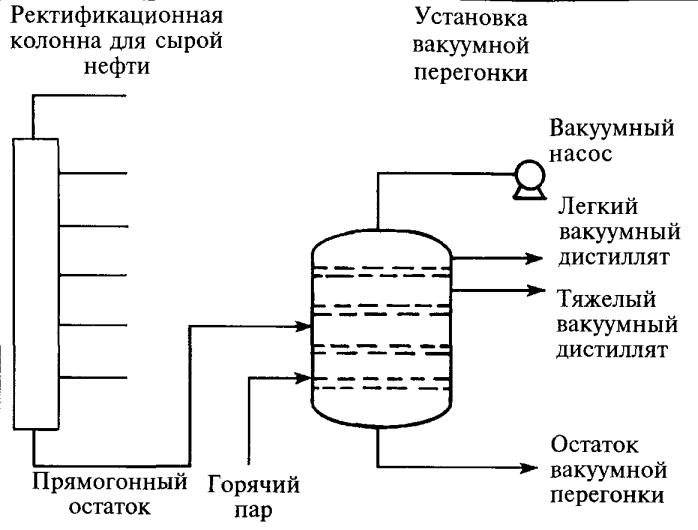

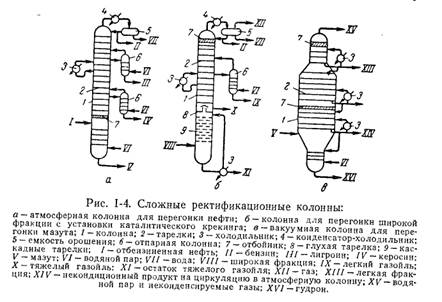

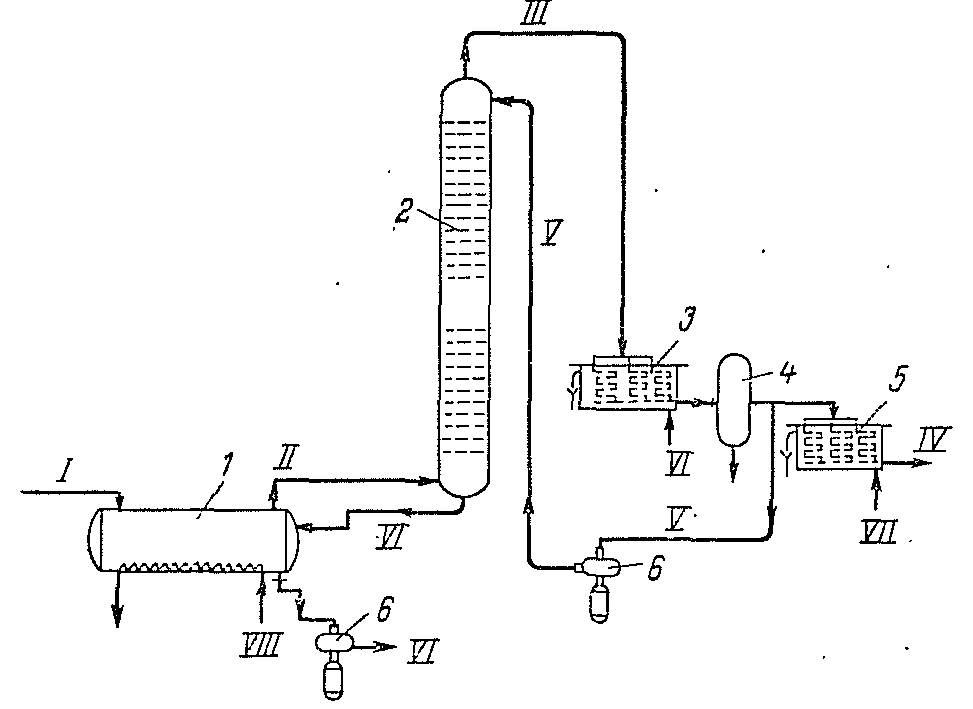

Ситуация усложняется, если необходимо разделить смесь, состоящую из большого количества фракций.

В этом случае используются аппараты, подобные изображенному на картинке.

Разновидности

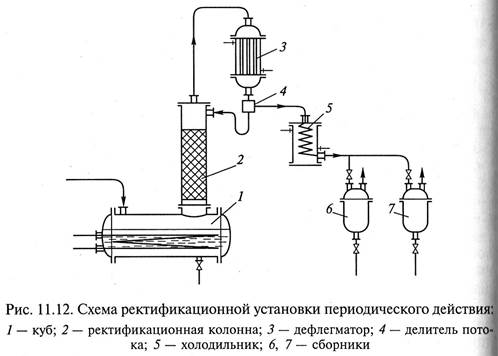

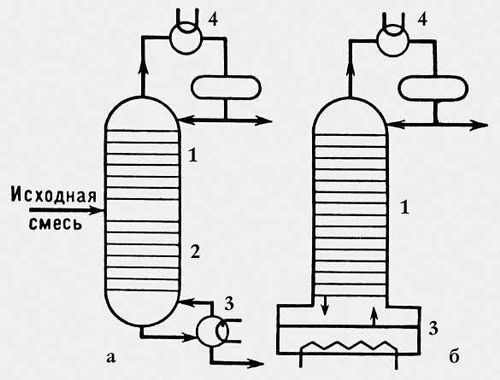

Ректификационные установки по принципу действия делятся на:

- периодические,

- непрерывные.

В установках периодического действия разделяемую смесь загружают в куб одновременно и ректификацию проводят до получения продуктов заданного конечного состава.

Ректификационная колонна своими руками: как работает + инструкция

Чтобы получить чистый самогон, домашние кулинары обычно прибегают к двойной перегонке. В результате выходит качественный продукт без вредных примесей, с приятным вкусом и ароматом.

Еще лучший эффект дает дистилляция в ректификационной колонне. Она позволяет получить максимально очищенный крепкий спирт (94–96%) или водку без дополнительных привкусов и запахов.

При этом минусов у устройства практически нет, за исключением крупных габаритов и необходимости потрудиться над его изготовлением. В том, что ректификационную колонну лучше собирать самостоятельно, сходится большинство опытных самогонщиков.

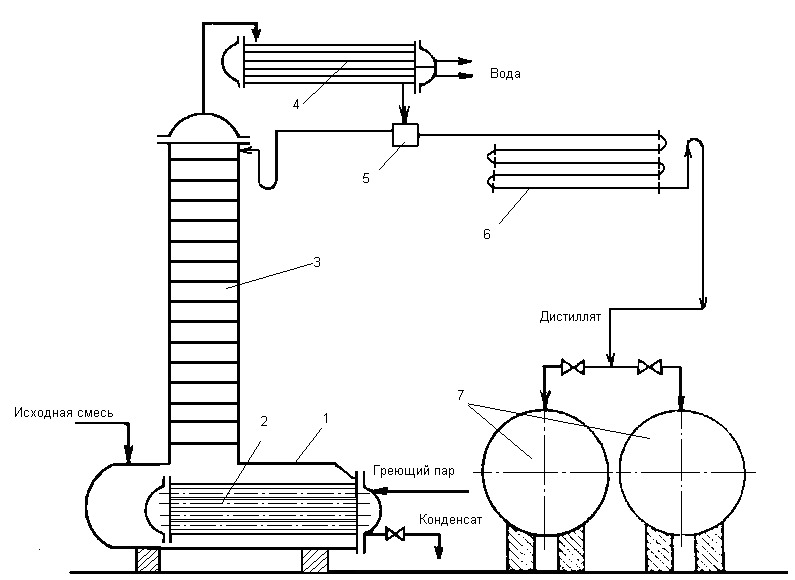

Конструкция и принцип работы ректификационной колонны

Перегонный куб

Царга (труба) с наполнителем

Узел отбора спирта

Дефлегматор

Дополнительный холодильник

Работает она следующим образом

Находящаяся в перегонной емкости брага нагревается и начинает испаряться. Пары следуют вверх по царге, достигают холодильника и узла отбора, кран которого на начальном этапе закрыт.

Пары следуют вверх по царге, достигают холодильника и узла отбора, кран которого на начальном этапе закрыт.

Сконденсированные пары (флегма) спускаются обратно по трубе. При этом тяжелые фракции накапливаются внизу, а легкие – вверху. Благодаря насадкам, процессы конденсации и испарения происходят многократно: пары и жидкости непрерывно взаимодействуют.

Этот процесс обмена и представляет собой процесс ректификации. Самые легкие пары с высоким содержанием спирта отводятся в холодильник, где происходит финальная конденсация. В результате в приемную емкость поступает чистый дистиллят.

Расчет параметров и подбор материалов

Прежде чем приступать к сборке колонны, следует определиться с размерами и другими характеристиками аппарата.

Высота царги

Если раньше ректификационные колонны представляли собой многометровые конструкции, то сегодня домашние винокуры пользуются компактными вариантами – около 1,5 метров длиной.

Главный принцип, которым следует руководствоваться при расчете габаритов следующий: высота трубы должна быть равна примерно 50 ее диаметрам. Допускаются небольшие отклонения в одну или другую сторону. Однако длина царги не может быть меньше 1 метра. В противном случае часть сивушных масел попадет в отбор, и возникнут трудности с разделением фракций. Увеличение высоты колонны свыше 1,5 метров на качество продукта существенно не влияет, но удлиняет время перегона. К тому же, разместить такую конструкцию в домашних условиях будет проблематично. Оптимальные размеры трубы: длина – 1,3-1,4 м, диаметр – 3–5 см.

Главный принцип, которым следует руководствоваться при расчете габаритов следующий: высота трубы должна быть равна примерно 50 ее диаметрам. Допускаются небольшие отклонения в одну или другую сторону. Однако длина царги не может быть меньше 1 метра. В противном случае часть сивушных масел попадет в отбор, и возникнут трудности с разделением фракций. Увеличение высоты колонны свыше 1,5 метров на качество продукта существенно не влияет, но удлиняет время перегона. К тому же, разместить такую конструкцию в домашних условиях будет проблематично. Оптимальные размеры трубы: длина – 1,3-1,4 м, диаметр – 3–5 см.Материал и толщина стенок

Идеальным вариантом для царги является пищевая нержавейка: она никак не влияет на состав напитков. Также подойдет медь. Оптимальная толщина стенок находится в пределах 1–2 мм. Больше можно, но это утяжелит конструкцию и увеличит расходы, не принося особой выгоды. К тому же стоит помнить, что в стенках придется делать отверстия.

Вид и параметры насадок

В качестве контактного элемента проще всего использовать бытовые мочалки из нержавейки, которыми чистят посуду. Чтобы проверить качество металла, можно замочить изделие в растворе соли и оставить в нем на сутки: хорошее изделие не заржавеет. Альтернативными вариантами являются стеклянные шарики, камни определенных пород, металлическая стружка. Плотность набивки составляет 250–270 г контактного элемента на 1 л объема колонны.

Объем куба

Емкость для перегонки заполняют на 2/3, при этом количество спиртосодержащей жидкости должно соответствовать 10–20 объемам насадки. Для колонны с диаметром 5 см оптимально использовать бак на 40–80 л, для ширины в 4 см – 30–50 л.

Источник нагрева

Не рекомендуется использование газовой, электрической или индукционной плиты. Первый вариант опасен, остальные не позволяют обеспечить равномерную подачу тепла.

Оптимальным вариантом является электронагрев с помощью ТЭНов, которые можно вмонтировать в куб самостоятельно. Мощность элементов зависит от объема куба: на 50 л требуется не менее 4 кВт, на 40 л – не менее 3 кВт и т. д.

Вид теплоизоляционного материала

Он должен выдерживать высокие температуры, быть химически инертным. Обычно используют поролон 3–5 мм толщиной, фторопластовые или силиконовые (но не резиновые!) прокладки.

Вариант состыковки

Если используются резьбовые соединения, может потребоваться герметик. Лучше отдать предпочтение надеванию элементов друг на друга.

Инструкция по изготовлению ректификационной колонны

При создании ректификационной колонны имеет значение каждая мелочь, поэтому следует строго соблюдать все рекомендации. Не лишним будет посмотреть видео сборки.

Металлическую трубу с рекомендованными параметрами разрезают на 2 части примерно равной длины, зачищают края, герметично стыкуют с помощью резьбовых соединений или переходника.

В одну часть, которая будет находиться внизу, засыпают выбранный вид насадок, предварительно установив сетку и упорную шайбу для исключения выпадения материала. Если используются металлические губки (потребуется около 40 шт.), предварительно нарезают их на кусочки по 5 мм. Пружинки следует распределять равномерно, постукивая трубой по твердой поверхности. Засыпав насадку, закрывают трубу сеткой, фиксируют ее шайбой.

Подсоединяют получившуюся конструкцию к перегонному кубу и утепляют ее теплоизоляционным материалом.

Вторую (верхнюю) часть трубы с помощью паяльника соединяют с дефлегматором. В водяном корпусе должно быть 2 патрубка: на ввод и вывод воды. Дефлегматор можно купить или сделать самостоятельно из термоса, скороварки, змеевика, медной трубки (первые варианты предпочтительнее). Например, так: https://youtu.be/D4ZsbbRH6ds

Верхний конец колонны закрывают пробкой/крышкой или запаивают, оставив отверстие для установки атмосферной трубки.

Для ее закрепления используют штуцер, конец трубки опускают в воду.

Для ее закрепления используют штуцер, конец трубки опускают в воду.Делают отверстие под патрубок для выхода дистиллята. Оно должно находится на пару сантиметров выше места соединения с нижней частью трубы, под ним устанавливают пластинку для сбора конденсата.

С помощью силиконового шланга подсоединяют к колонне холодильник. Его можно купить или сделать самостоятельно. Для регуляции процесса движения жидкости на шланг крепят зажим от капельницы.

Соединяют охлаждающие элементы между собой: верхнюю часть холодильника с низом дефлегматора, верхнюю часть дефлегматора с канализацией. Таким образом, вода к дефлегматору будет поступать подогретой.

Дополнительно можно установить регулятор потока воды и термометр (для него потребуется дополнительное отверстие в узле отбора).

Можно также разделить царгу на 3 части: такая конструкция считается более вариативной в применении. Подробный процесс сборки колонны можно посмотреть здесь:

Подробный процесс сборки колонны можно посмотреть здесь:

Актуальность: 10.02.2019

Метки: Водка, брага, самогон, Самогонные аппараты и аксессуары

Ректификационная колонна для самогонного аппарата своими руками: схема, фото инструкции

Для того, чтобы самогон получился чистым и без характерного сивушного запаха, его необходимо прогонять через аппарат как минимум дважды. За время перегонки оседает бОльшая часть сивушных масел, что и дает повод назвать готовый продукт чистым. Однако специалисты настаивают на том, что получить действительно чистый спиртосодержащий напиток в домашних условиях можно только при использовании ректификационной колонны.

Для того, чтобы понимать, как делается ректификационная колонна для самогонного аппарата своими руками и зачем она вообще нужна, попробуем разобраться в принципе ее работы. Здесь же мы рассмотрим, какие материалы понадобятся и целесообразно ли ее домашнее изготовление.

Здесь же мы рассмотрим, какие материалы понадобятся и целесообразно ли ее домашнее изготовление.

Как работает ректификационная колонна

При нагревании перегонного куба, куда залита брага, начинается постепенное закипание с интенсивным выделением спиртосодержащего пара. Эти пары, более легкие, чем жидкость, поднимаются вверх по ректификационной колонне, откуда попадают в охлаждаемый водой дефлегматор. Здесь в самой верхней точке начинается конденсация пара, и он снова в виде конденсата стекает в колонну. Та, в свою очередь, заполнена специальными элементами, сквозь которые и протекает жидкость. В это время продолжается кипение браги, и пары ее поднимаются вверх по колонне, встречаясь по пути с конденсатом. Именно этот непрерывный процесс обмена жидкости и пара именуется ректификацией.

Во время такого обмена жидкий конденсат (флегма) насыщается паром, а пар, наоборот, жидкостью с более низкой температурой кипения. Этот процесс происходит постоянно, пока кипит брага и образуется конденсат. В итоге в изголовье ректификационной колонны собирается самый легкий пар с максимально высокой концентрацией спирта, который и отводится в холодильник для финальной конденсации. Уже из холодильника в приемочную емкость спускается абсолютно чистый дистиллят — самогон.

В итоге в изголовье ректификационной колонны собирается самый легкий пар с максимально высокой концентрацией спирта, который и отводится в холодильник для финальной конденсации. Уже из холодильника в приемочную емкость спускается абсолютно чистый дистиллят — самогон.

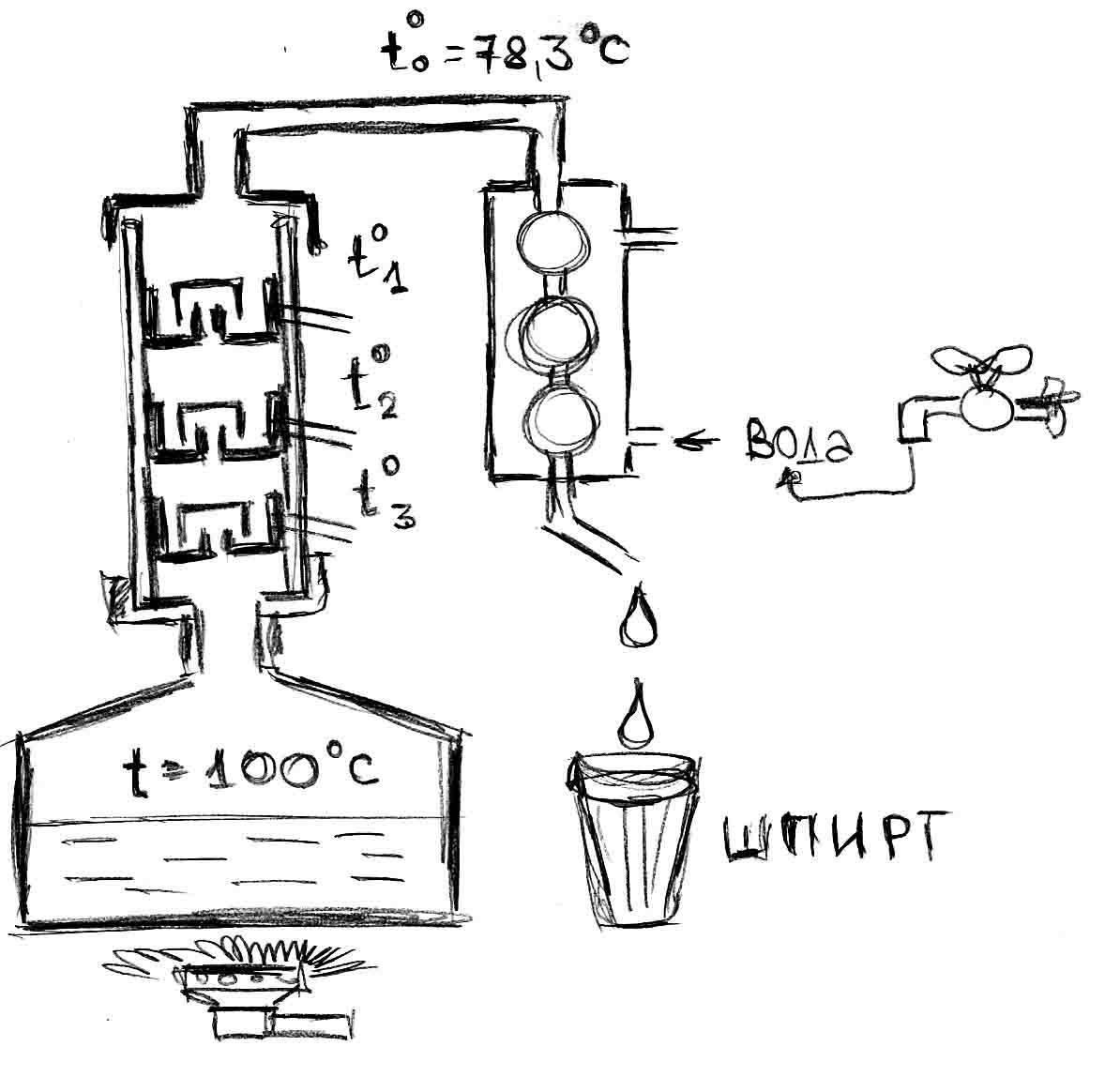

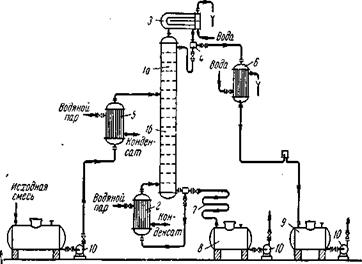

Принцип работы ректификационной колонны показан на этом рисунке

За счет чего происходит непрерывная ректификация

Для того, чтобы пар и стекающая жидкость (флегма) контактировали наиболее эффективно, в ректификационной колонне используются специальные контактные элементы. В промышленных образцах эту функцию выполняют физические тарелки, в домашних – металлическая губка для мытья сковородок. Эти элементы за счет разрозненной структуры увеличивают площадь контакта флегмы и пара, и, соответственно, эффективность такого взаимодействия. Это становится возможным благодаря тому, что между двумя фазами (жидкой и парообразной) очень быстро достигается равновесие.

В процессе стекания флегмы вниз по колонне она минует целых слой металлических пружинок, встречаясь по пути с паром. В тот момент, когда пар преодолевает первый слой контактного элемента, наступает фаза физического равновесия. Для получения оптимальной высоты бытовой ректификационной колонны ее диаметр должен быть не менее 30 и не более 50 мм.

Изготовление ректификационной колонны

Вопрос приобретения такого оборудования для многих стоит очень остро. Если речь идет о промышленном производстве, то в большинстве образцов есть много недоработок. Все же потоковое производство дает о себе знать. Можно, как вариант, заказать ручную сборку, но тогда цена ее будет приблизительно такой же, как у «крыла» хорошего внедорожника. Поэтому самый оптимальный вариант – сделать ректификационную колонну своими руками. Безусловно, ее строение чуть более сложное, чем у самодельного самогонного аппарата, но все же не настолько, чтобы терять сознание от чертежа и инструкций.

В качестве материала для изготовления подходит нержавеющая сталь – химически инертный материал, не подвергающийся коррозии и не дающий посторонних примесей и запаха.

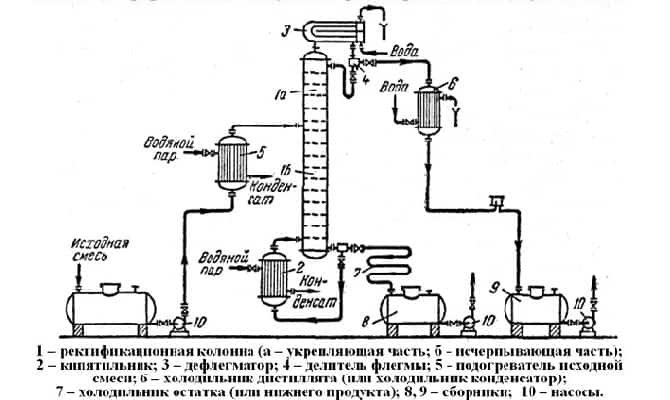

Это схема ректификационной колонны, по которой ее можно будет собрать

Теперь более подробно об основных элементах оборудования и о том, из чего их можно будет сделать.

- Тело — труба из нержавеющей стали диаметром 30-50 мм и суммарной длиной 1300-1400 мм. Допустимая толщина стенки трубы 2-3 мм, поскольку придется делать отверстия для резьбового соединения.

-

Водяной корпус (дефлегматор) — чаще всего изготавливается из обычного термоса. Буквально 10-15 минут, и этот элемент идеально заменит промышленный образец. В некоторых случаях дефлегматор изготавливают из медной трубы. Самый экзотический и неэффективный вариант – змеевик, изготовленный из медной трубки. Его наматывают по верху колонны и пускают по нему холодную воду.

По опыту, даже расплющенная трубка не обеспечивает необходимой потери тепла за счет малого пятна контакта.

По опыту, даже расплющенная трубка не обеспечивает необходимой потери тепла за счет малого пятна контакта. - Холодильник – емкость с погруженным змеевиком и холодной водой. Бак и трубки изготавливают из меди. Можно также приобрести в магазине химреактивов готовый лабораторный холодильник.

- Контактный элемент – несколько металлических губок-сеток, которыми обычно домохозяйки снимают с кастрюль и сковород накипь и пригоревшую пищу.

Помимо этого необходимы также силиконовые соединительные и медные трубки, упорные шайбы, резьбовые гайки, переходники.

В колонне предусмотрено 2 места состыковки – точка обора и соединение с перегонным кубом. Обычно для соединения используют резьбовые элементы, но опасность здесь в протекании. Можно также надевать один элемент на другой, при этом состыковывать максимально плотно, чтобы не допускать пропускания пара и просачивания флегмы. Можно, конечно, обработать края герметиком и состыковать конструкцию навечно, но тогда вы ее не сможете разбирать и чистить.

Как собрать ректификационную колонну

- Берем медную трубу высотой 1300-1400 мм и диаметром 30-50 мм. Разрезаем ее на 2 части, они могут быть как равной длины, так и с небольшими отклонениями – это не принципиально. Края у обоих частей зачищаете, торцуете, обязательно снимаете фаску и состыковываете друг с другом резьбовыми соединениями или посредством переходника. Напоминаем! Соединение должно быть герметичным.

- На одной части трубы устанавливаете сетку и упорные шайбы, чтобы исключить выпадение контактного элемента. Это нижняя часть колонны, которая будет надеваться на перегонный куб. Сюда засыпаются металлические пружинки.

В качестве такого контактного элемента могут использоваться не только пружинки, но и небольшие стеклянные шарики, хотя это довольно дорогое удовольствие. Совершенно не уступают по площади контакта и качеству теплообмена обычные металлические губки. Изготовленные из нержавеющей стали, они абсолютно инертны к спиртовой массе и не подвержены коррозии.

Перед тем, как купить такую губку, проверьте магнитом, действительно ли она изготовлена из нержавейки. Если используется другой металл, со временем пружинки начнут ржаветь, что сведет на нет качество очистки самогона.

- Покупаете 30-40 металлических мочалок и разрезаете их на небольшие фрагменты до 5 мм.

- В нижнюю часть трубы, где установлена металлическая сетка-фиксатор, засыпаете контактный элемент, периодически постукивая о стол. Не надо заталкивать его принудительно, чтобы пружинки по возможности не переплетались, а компактно утрамбовывались. Вот так, встряхивая и постукивая, заполняете весь отрезок трубы, после чего закрываете сеткой и фиксируете упорной шайбой.

Уже установленную на перегонный куб эту часть трубы следует утеплить любым изолятором, подойдет даже поролон толщиной 3-5 мм.

-

На вторую часть трубы припаиваете паяльником водяной корпус (дефлектор) с двумя патрубками – один на вход воды, другой на вывод.

- Сверху трубу закрываете крышкой или запаиваете, сделав отверстие для трубки.

- В 15-20 мм от стыка с нижней частью трубы делаете отверстие под патрубок для вывода дистиллята, а под ним небольшую пластинку для сбора конденсата — флегмы.

- Соединяете колонну и холодильник силиконовым шлангом, на который установлен зажим от капельницы – это очень удобный инструмент для регулировки движения жидкости.

На этом собственноручное изготовление ректификационной колонны закончено, можно приступать к перегонке.

Если у вас остались вопросы, на видео вы посмотрите, как правильно делать колонну и в какой последовательности.

Ректификационная колонна самогонного аппарата: устройство и принцип работы

Во времена технической революции XIX века, таким развивающимся индустриям, как парфюмерная, химическая и фармацевтическая, требовалось большое количество хорошо очищенного этилового спирта, что привело к созданию устройства, под названием ректификационная колонна, позволяющего производить 96% спирт в промышленных масштабах. Впервые такое устройство появилось во Франции в 1867г.

Впервые такое устройство появилось во Франции в 1867г.

В прошлом ректификационная колонна – это многометровая конструкция, которая устанавливалась только на спирт заводах, применять ее в домашнем самогоноварении было невозможно.

Но человеческая мысль не стоит на месте, и в наше время аппараты колонного типа, применяемые в домашних условиях, переживают настоящий бум популярности – они компактные и довольно безопасные. Они легко помещаются на любой кухне, а для их использования не требуется открытый огонь.

Понятие процесса ректификации

Ректификация — разделение жидких смесей на практически чистые компоненты, отличающиеся температурами кипения, путём многократных испарений жидкости и конденсации паров.

Суть этого процесса в самогоноварении состоит в разделении многокомпонентного вещества, на отдельные компоненты (спирты, вода, альдегиды, сивушные масла и пр.) в процессе тепломассообмена за счет разниц температур кипения и массы компонентов, участвующих в процессе ректификации в самогонных аппаратах.

В результате нагрева пар из куба попадает в колонну, проходит в дефлегматор, где охлаждается и стекает вниз. В нижней части ректификационной колонны стекающая вниз флегма встречается со спиртосодержащим паром и взаимодействуют на поверхности контактных элементов – наполнителем колонны. В результате, пар забирает из жидкости спирт и продолжает движение вверх, а флегма с минимальным содержанием спирта стекает обратно в куб.

Ректификационная колонна и её конструкция

Ректификационная колонна – это устройство, предназначенное для разделения многокомпонентного спиртового раствора браги на фракции по температуре кипения.

Конструкция ректификационной колонны представляет собой полую трубу – царгу из нержавеющей стали или меди, диаметром 1,5 или 2 дюйма, дополненную насадками или тарелками. Конструкция может состоять из нескольких царг, суммарная высота конструкции может достигать 1,5 – 2 метра. Чем выше конструкция, тем медленнее отделяются примеси, тем выше чистота и крепость продукта.

Насадки (контактные элементы) — это внутренний наполнитель царги в виде стеклянный или керамических шариков, спирально-призматических элементов или сеток из нержавеющей стали или меди, цель которых максимально увеличить площадь, по которой стекает флегма в перегонный куб.

Cовременная бытовая ректификационная колонна, в зависимости от конструкции, может состоять из дополнительных элементов. Рассмотрим один из вариантов конструкции:

- Узел отбора – конструктивно представляет собой бортик внутри царги, препятствующий стеканию флегмы в куб, отвод для спирта с зажимом Гофмана или игольчатым краном и ниппеля для термометра. Узел отбора расположен в средней части колонны.

В самом начале, когда куб ещё не вышел на стабильную температуру, его перекрывают, а после выхода на рабочий режим, его открывают так ,что бы не нарушать стабильность температуры. Если происходит перегонка спирта-сырца, то можно провести дробную перегонку и первые 5% отбирают как «головную» фракцию (жидкость с резким запахом, напоминающим ацетон).

- Узлы контроля процессов – термометры устанавливаются на куб и узел отбора для контроля температуры. При отборе пищевой фракции температура на узле отбора должна быть стабильной. Если постоянную температуру поддержать не удается, то необходимо заменить ёмкость для сбора «хвостой» части;

- Дефлегматор или холодильник – расположен в верхней части устройства ректификационной колонны. В дефлегматоре собираются и конденсируются пары, превращаясь во флегму. Там же устанавливается трубка связи с атмосферой.

- Трубка связи с атмосферой – расположена в самой верхней точке дефлегматора и предназначена для уравновешивания давления. В процессе разогрева куба с жидкостью через эту трубку будет выходить воздух из колонны, что позволит парам спирта достичь охладителя и предотвратить, возможность взрыва куба, если он не оборудован клапаном сброса давления.

Отличие продуктов ректификации и дистилляции

- Крепость конечного продукта.

В процессе ректификации можно получить спирт крепостью 96%, в то время как при дистилляции крепость самогона достигает 40-65%.

В процессе ректификации можно получить спирт крепостью 96%, в то время как при дистилляции крепость самогона достигает 40-65%. - Вкусо-ароматические качества продукта. В процессе ректификации получают чистый спирт практически без посторонних запахов, а при дистилляции получают продукт с ароматом и послевкусием использованного сырья.

- Качество разделения на фракции. Максимальное качество разделения на тяжелые и лёгкие фракции достигается в процессе ректификации, в то время как в процессе дистилляции происходит слабое разделение фракций, а для получения качественного продукта требуется минимум две перегонки.

- Потери спирта. В процессе ректификации, с соблюдением технологии, потери составят 3 — 4%, а процессе же дистилляции они могут достигать 20%.

- Экономическая эффективность. Если вы используете обычный дистиллятор, то что бы получить чистый спирт вам потребуется 9-10 последовательный перегонок.

Такая перегонка экономически не выгодна из-за больших затрат воды, газа или электроэнергии и времени. Ректификационная колонна позволяет провести одновременно 9-10 ступенчатых дистилляций за один раз, что в итоге экономит ваше время и ресурсы.

Такая перегонка экономически не выгодна из-за больших затрат воды, газа или электроэнергии и времени. Ректификационная колонна позволяет провести одновременно 9-10 ступенчатых дистилляций за один раз, что в итоге экономит ваше время и ресурсы.

Вам может понадобиться:

РадиоКот :: Контроллер ректификационной колонны «Валерьяныч».

РадиоКот >Лаборатория >Радиолюбительские технологии >Контроллер ректификационной колонны «Валерьяныч».

Любой уважающий себя кот никогда не откажется от наперстка настойки валерьяны. К сожалению, применяемая настоечная жидкость, далеко не всегда имеет хотя бы удовлетворительные свойства. Поэтому и в этом случае срабатывает формула: «Если хочешь сделать что-то хорошо, сделай это сам.» Вот тут то и приходит на выручку устройство под названием Ректификационная колонна. И все бы ничего, но в процессе ректификации надо строго следить за температурой процесса. Следить, значит работать, а уважающий себя кот не имеет права это делать. Данное устройство предназначено для того, чтобы кот спокойно лежал возле горячего куба, слегка шевелил ушами и иногда поглядывал за процессом через один полуоткрытый глаз и затем медленно его закрывал.

Следить, значит работать, а уважающий себя кот не имеет права это делать. Данное устройство предназначено для того, чтобы кот спокойно лежал возле горячего куба, слегка шевелил ушами и иногда поглядывал за процессом через один полуоткрытый глаз и затем медленно его закрывал.

Для «повышения образованности» очень -очень кратко напишу что это такое. Для желающих более подробной информации, любой поисковый сервер выдаст огромное количество ссылок.

Вот картинка устройства ректификационной колонны, взятая с сайта указанного на ней же.

Моя колонна выполнена из нержавейки. Ду 25мм (1 дюйм), высота царги (трубы) 1000мм, дефлегматор 350мм, вместо мочалки (насадки) медные подтравленные пружинки, холодильник отсутствует, узел отбора заужения прохода практически не имеет.

В данном устройстве, если правильно установить мощность нагрева и скорость отбора, то пойдет чистейший ОН. Контролируется правильность отбора измерением температуры в перегонном кубе и в точке на 5 см ниже узла отбора (это у меня так). На специальных сайтах ведутся диспуты, где надо измерять температуру, как рассчитать нужный режим с точностью до 13 знака и влияние Марса на качество продукта. Я решил так глубоко не вникать, качество, после нескольких опытом меня устроило более чем. Угощавшиеся требуют еще.

На специальных сайтах ведутся диспуты, где надо измерять температуру, как рассчитать нужный режим с точностью до 13 знака и влияние Марса на качество продукта. Я решил так глубоко не вникать, качество, после нескольких опытом меня устроило более чем. Угощавшиеся требуют еще.

Для перегонки браги (получения спирта-сырца), вместо метровой царги, я ставлю трубу 300 мм с мочалкой из нержавки в роли фильтра. Затем собирается полная конструкция и уже сырец перегоняется в НЕГО. При перегонки браги продукт течет самотеком, выход более 1литра в час. При ректификации отбирается насосом (в роли дозатора), скорость до 700 мл в час.

Для автоматизации отбора обычно устанавливают электромагнитный клапан, который работает в режиме медленного ШИМ с периодом несколько секунд, регулируя скорость отбора. Клапан устанавливается в непосредственной близости к узлу отбора. Я использую перистальтический насос. Установлен на конце трубки отбора. В месте подсоединения трубки к узлу отбора сделана петля, которая образует гидрозатвор, чтобы при полном опустошении трубки узел отбора заполнялся сразу. Из-за использования насоса, длина трубки не влияет на скорость отбора и можно установить емкость сбора выше колонны.

Из-за использования насоса, длина трубки не влияет на скорость отбора и можно установить емкость сбора выше колонны.

Устройство включает в себя два функциональных, практически независмых друг от друга логических блока.

Блок 1. Управление нагревом куба.

Управляет нагревом куба. ТЭН подключается через твердотельное реле с детектром нуля. Мощность нагрева регулируется методом ШИМ. Период ШИМ около 1 сек, т.е. ругулировка нагрева с пропуском полупериодов сети.

Режим 1. Ручной. Мощность нагрева устанавливается в ручную.

Режим 2 и 3. Нагрев браги или спирта-сырца. Режимы одинаковые, но для каждого режимы используются свои уставки. Если температура куба ниже уставки 1, то нагрев 100%. В других случаях мощность нагрева, согласно соотвествующим уставкам. Практика показала, что единожды подобрав мощность нагрева для браги и для сырца, ее можно принять константой и изменять ее не надо в течении всего времени перегонки.

При переходе через уставки выдается звуковой сигнал.

Блок 2. Управление скоростью отбора.

Выход открытый сток. ШИМ с периодом около 8 сек.

Режим 1. Ручной.

Режим 2. Авто. В момент пуска этого режима запоминается температура колонны. Скорость отбора стартует с начальной (задается). При превышении температуры, запомненной + дельта, отбор прекращается, до восстановления температуры. При восстановлении температуры, скорость отбора уменьшается на значение шага понижения. При достижении минимальной скорости отбора, понижение прекращается.

При превышения предела температуры в кубе, нагрев и отбор прекращаются, выдается звуковой сигнал. Например при 99 градусов.

Схема выполнена на микроконтроллере Atmega8. Внутренний тактовый генератор 8МГц.

Индикатор символьный 1602, базе контроллер HD44780 со встроенной кириллицей.

Орган управления — энкодер со встроенной кнопкой.

Пищалка без встроенного генератора.

Датчики температуры DS18B20 подключенные по схеме с паразитного питания, подключение по трехпроводной схеме не допускается.

Вся схема питается от 12В. Такое питание нужно для насоса, при использовании другого насоса или клапана, питание должно быть соотвествующим.

Структура меню делится на два раздела. Рабочий (верхний на схеме) и настройки (нижнее).

Переход от меню к меню в одном разделе производится вращением энкодера. Вход в меню, короткое нажатие. Переход по параметрам в меню — короткое нажатие. Изменение параметра — вращение энкодера. Выход из меню — долгое нажатие.

Переход из рабочего раздела в раздел настройки долгое нажатие из основного (первого меню). Возврат в рабочий раздел, долгое нажатие из любого меню раздела настройки.

Не верьте фильмам, что домашний продукт должен выглядеть как меловой раствор. Даже спирт -сырец должен быть прозрачен. Правильный же готовый продукт, после ректификации, блестит как слеза девственницы в полнолуние.

Даже спирт -сырец должен быть прозрачен. Правильный же готовый продукт, после ректификации, блестит как слеза девственницы в полнолуние.

ВСЕХ С НОВЫМ 2017 ГОДОМ.

Файлы:

схема протеус 7

Плата

Прошивка

Все вопросы в Форум.

Как вам эта статья? | Заработало ли это устройство у вас? |

Колонна ректификационная — Энциклопедия по машиностроению XXL

Количество воздуха теоретическое 330, 331, 334 Колонны ректификационные 588—594 Кольца Рашига 563 Компенсация возмущения 844, 845 Комплекс вычислительный М-60 868, 869, 878—882. 885 [c.891]Колонна ректификационная, роторного типа с вращающимися тарелками для отгонки примесей

[c. 195]

195]

Из текстолита можно также изготовить внутренние детали ректификационных колонн, решетки для путч-фильтров и т. п. [c.400]

В данном разделе приведены примеры построения динамических моделей типовых массообменных процессов, в частности рассматривается динамика процессов, которые осуществляются в наса-дочном абсорбере и тарельчатой ректификационной колонне. [c.12]

Тарельчатая ректификационная колонна состоит из отдельных, связанных между собой элементов тарелок колонн, дефлегматора и куба испарителя. Математическое моделирование работы таких многоэлементных объектов обычно осуществляют следующим образом выводят сначала уравнения математической модели каждого элемента, а затем, объединив эти уравнения в общую систему, получают математическую модель всего объекта. В соответствии с этим подходом необходимо найти динамическую модель процессов, протекающих на отдельной тарелке ректификационной колонны, а также динамические модели дефлегматора и куба испарителя. [c.20]

[c.20]

Рассмотрим процессы, протекающие на произвольной t -й тарелке ректификационной колонны (рис. 1.6). Пар, поступающий на тарелку, барботирует через слой жидкости, при этом часть НКК переходит из жидкости в пар, а часть ВКК — из пара в жидкость. [c.20]

| Рис. 1.6. Тарелка ректификационной колонны. |

Полученные уравнения справедливы для любой тарелки ректификационной колонны, кроме питающей. Для питающей тарелки в уравнение материального баланса следует ввести еще одно слагаемое, учитывающее поступление питания (L ). Поэтому математическая модель процесса ректификации на питающей тарелке имеет вид [c.24]

Если в ректификационной колонне установился стационарный режим работы с постоянными значениями входных и выходных параметров, то на каждой тарелке режим протекания процесса будет стационарным со значениями 05 р 0 i, и G° входных параметров и значениями 0 0 1 выходных параметров. Для описания процесса, протекающего на тарелке, будем использовать математическую модель (1.2.62), построенную в разделе 1.2. В стационарном режиме работы тарелки входной расход жидкости равен выходному расходу жидкости L ., поэтому величина М является постоянной. Кроме того, производная d L. i/dt в стационарном режиме равна нулю и из двух последних уравнений (1.2.62) получаем

[c.222]

Для описания процесса, протекающего на тарелке, будем использовать математическую модель (1.2.62), построенную в разделе 1.2. В стационарном режиме работы тарелки входной расход жидкости равен выходному расходу жидкости L ., поэтому величина М является постоянной. Кроме того, производная d L. i/dt в стационарном режиме равна нулю и из двух последних уравнений (1.2.62) получаем

[c.222]

Кроме тарелок в состав ректификационной колонны входят и другие элементы (дефлегматор и куб-испаритель), поэтому, строго говоря, прежде чем исследовать динамические свойства всей колонны, необходимо рассмотреть (подобно тому, как это было сделано для отдельной ректификационной тарелки) динамику каждого из элементов. Однако, как отмечалось в разделе 1.2, динамические процессы, протекающие в дефлегматоре и кубе-испарителе, осуществляются значительно быстрее, чем в собственно колонне. Все возмущения передаются через эти элементы практически без искажений, т.

е. можно с большой степенью точности считать, что их функциональным оператором является тождественный оператор. Таким образом, задача исследования динамики колонны сводится к исследованию динамики последовательности нескольких тарелок.

[c.228]

е. можно с большой степенью точности считать, что их функциональным оператором является тождественный оператор. Таким образом, задача исследования динамики колонны сводится к исследованию динамики последовательности нескольких тарелок.

[c.228]Из выражений (5.2.36), (5.2.40), (5.2.44) и (5.2.48) ясно, что передаточные функции рассматриваемой части ректификационной колонны, состоящей из двух тарелок, являются дробно-рациональными функциями по переменной р. [c.233]

Наконец, аналогично тому, как это было сделано для рассмотренной части колонны, можно получить выражение для передаточных функций, характеризующих каналы связи ректификационной колонны в целом (без учета дефлегматора и куба испарителя, см. рис. 1.5). В этом случае входными параметрами являются расход Ln+i жидкости, поступающей в колонну из дефлегматора, и концентрация 0i., +i НКК в этой жидкости расход Lf питания и концентрация 0l р НКК в исходной смеси расход Со пара, поступающего в колонну из испарителя. Отметим, что концентрация 0о о НКК в паре, поступающем в колонну из испарителя, для всей колонны в целом не является входным параметром, поскольку, согласно второму уравнению (1.2.64), величина этой концентрации совпадает с величиной концентрации 0l i НКК в жидкости, выходящей из колонны. Поскольку концентрация 0l i является выходным параметром всей колонны, концентрация 0о о, совпадающая с 0L 1, не может быть изменена независимо от процесса, протекающего в колонне, т. е. 0о о нельзя считать входным параметром.

[c.233]

Отметим, что концентрация 0о о НКК в паре, поступающем в колонну из испарителя, для всей колонны в целом не является входным параметром, поскольку, согласно второму уравнению (1.2.64), величина этой концентрации совпадает с величиной концентрации 0l i НКК в жидкости, выходящей из колонны. Поскольку концентрация 0l i является выходным параметром всей колонны, концентрация 0о о, совпадающая с 0L 1, не может быть изменена независимо от процесса, протекающего в колонне, т. е. 0о о нельзя считать входным параметром.

[c.233]

Аналогичным образом можно исследовать динамические свойства ректификационной колонны по другим каналам связи. [c.235]

Куб испарителя ректификационной колонны 20, 228, 233 уравнения динамики 24 [c.299]

Порозность барботажного слоя на тарелке ректификационной колонны 22 Правила соответствия между операциями, производимыми над оригиналами и изображениями 292, 293 Правило Лопиталя 58, 203 Предельные теоремы 293 Преобразование

[c. 301]

301]

Леви [90] приводит данные об эффективности введения в обычный бетон добавки бензоната натрия в количестве 2% от воды затворения. Добавка применялась при бетонировании колонн ректификационной башни газового завода. Арматура после 5 лет службы конструкций оказалась в отличном состоянии. Отмечено, что при такой добавке 28-дневная прочность бетона понижается на 14,5%. Влияния ее на сроки схватывания смеси и усадку бетона не обнаружено. [c.93]

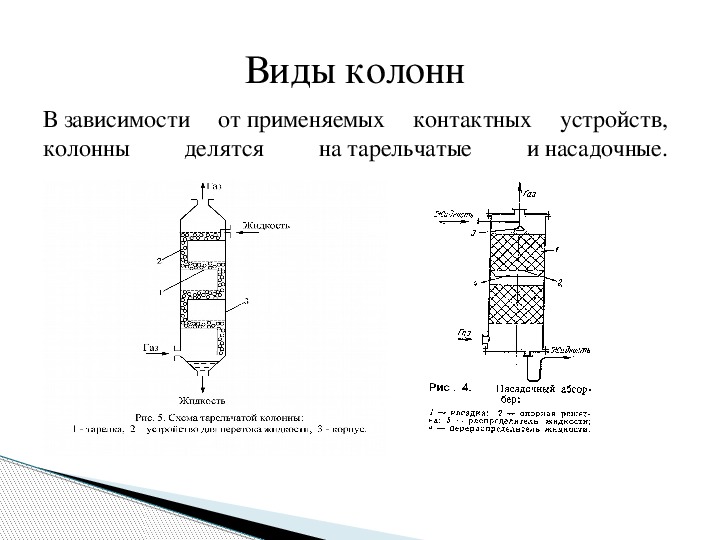

В качестве аппаратов для ректификации используют в основном уже известные из главы 16 тарельчатые, а также насадочныс и пленочные колонны. Ректификационные колонны по устройству принципиально не отличаются от абсорберов. Некоторые их особенности будут рассмотрены ниже. [c.101]

Часть непрореагировавших газов возвращается в контактный аппарат первой ступени, а остальной газ нат правля тся в контактный аппарат второй ступени. Общая степень окисления этилена после второй ступени составляет 0,7. Из прореагировавших газов после второй ступени окисления окись этилена извлекают водой в абсорбере. Из абсорберов первой и второй ступеней водный раствор окиси этилена через теплообменник направляется в от-парную колонну. Отгоняемая из этой колонны парогазовая смесь поступает через дефлегматор на разделение в ректификационную колонну. Окончательная очистка окиси этилена от СОа производится в разделительной колон-

[c.9]

Из прореагировавших газов после второй ступени окисления окись этилена извлекают водой в абсорбере. Из абсорберов первой и второй ступеней водный раствор окиси этилена через теплообменник направляется в от-парную колонну. Отгоняемая из этой колонны парогазовая смесь поступает через дефлегматор на разделение в ректификационную колонну. Окончательная очистка окиси этилена от СОа производится в разделительной колон-

[c.9]

Конструкция обеспечивает равномерное распределение потоков стекающей жидкости и поднимающегося газа. Трубчато-пластинчатую тарелку целесообразно применять для вновь проектируемых и модернизации существующих колонн как универсальное массообменное устройство. Она может применяться в абсорберах очистки природного нефтяного газа от кислых компонентов при низких давлениях, в аминовых абсорберах жидкости, в установках стабилизации конденсата, в деэтанизаторах, ректификационных колоннах и т.д. [c.306]

В рассмотренном принципе работы термогравитационной колонны Клузиуса и Диккеля характерной особенностью является наличие двух противоположно направленных потоков (противотока), между которыми происходит тепло- и массообмен и переход на концах аппарата одного потока в другой, так называемое обращение фаз.

Такой же принцип действия лежит в основе работы всех многоступенчатых противоточных разделительных колонн, например ректификационных, кристаллизационных ионообменных и других.

[c.238]

Такой же принцип действия лежит в основе работы всех многоступенчатых противоточных разделительных колонн, например ректификационных, кристаллизационных ионообменных и других.

[c.238]В реальных условиях передача теплоты чаще всего происходит при изменяющихся температурах теплообменивающихся сред например, таких, как теплообмен в теплоиспользующих и технологических установках (элементами которых являются паровые котлы, технологические печи, ректификационные колонны, реакторы, теплообменные аппараты и т. д.) в нагнетательных, эксплуатационных скважинах, в пласте и т. п. [c.114]

В качестве примера рассмотрим процедуру определения передаточных функций части ректификационной колонны, включающей две тарелки. На рис. 5.4 изображена структурная схема этого объекта. Очевидно, здесь входные параметры 0lbx и Lbx по жидкости [c.228]

Пусть до момента времени t = О процесс в ректификационной колонне идет в стационарном режиме, соответствующем значениям EX о вх> вх входных парамвтров и значению 0 выходного параметра. Будем исследовать реакцию объекта на появление в момент времени = О возмущения какого-то одного из входных параметров. Для последовательности тарелок, как и для одной тарелки, имеется восемь каналов связи приращений входных и выходных параметров. Рассмотрим четыре канала 02вх 1вых> овх

[c.229]

Будем исследовать реакцию объекта на появление в момент времени = О возмущения какого-то одного из входных параметров. Для последовательности тарелок, как и для одной тарелки, имеется восемь каналов связи приращений входных и выходных параметров. Рассмотрим четыре канала 02вх 1вых> овх

[c.229]

Теперь с помощью уравнений (5.2.32) — (5.2.34) можно найти выражение для передаточной функции части ректификационной колонны, включающей две тарелки. Поставим в (5.2.22) в соответствии с формулой (5.2.32) вместо 0 , (р) произведение Viili еых(р а выражение для 0i.2(p) из (5.2.32) подставим в (5.2.34). Получим уравнение, связывающее преобразование Лапласа от [c.230]

Функциональный оператор адсорбера А 1вх(0> 0 вх(0. G t), 0свх(О, ф(0 0t p(O. 0свых(О , очевидно, является нелинейным, поскольку в уравнения (5.3.1) — (5,3.3) входят нелинейные члены произведения входных, выходных и внутренних параметров и нелинейная функция х(0,ф). Произведем линеаризацию системы уравнений (5. 3.1) — (5.3.3). В предыдущем разделе была подробно описана процедура линеаризации системы уравнений, описывающих процесс ректификации на отдельной тарелке ректификационной колонны. Метод линеаризации математической модели процесса адсорбции в общих чертах совпадает с аналогичным методом, использованным при линеаризации математической модели процесса ректификации. В связи с этим в настоящем разделе процедура линеаризации системы уравнений (5.3.1) —(5.3.3) будет изложена более сжато, без подробного разъяснения каждо-

[c.237]

3.1) — (5.3.3). В предыдущем разделе была подробно описана процедура линеаризации системы уравнений, описывающих процесс ректификации на отдельной тарелке ректификационной колонны. Метод линеаризации математической модели процесса адсорбции в общих чертах совпадает с аналогичным методом, использованным при линеаризации математической модели процесса ректификации. В связи с этим в настоящем разделе процедура линеаризации системы уравнений (5.3.1) —(5.3.3) будет изложена более сжато, без подробного разъяснения каждо-

[c.237]

Принцип работы ректификационной колонны – Обзорус

Ректификационная колонная это довольно сложная система в основе которой лежат физические законы. Зная их, можно эффективно управлять процессом и оптимизировать его при необходимости. Сегодня мы расскажем все о тех принципах, на которых базируется работа современных ректификационных колонн.

Начнем с понятия ректификации. Ректификацией называется процесс разделения жидкостей, состоящих из нескольких составных частей на отдельные компоненты. В основе данного процесса лежит т. н. тепло-массообменные. За счет него происходит разделение веществ. Последние различаются массой и температурой кипения.

В основе данного процесса лежит т. н. тепло-массообменные. За счет него происходит разделение веществ. Последние различаются массой и температурой кипения.

В промышленности ректификация используется главным образом при перегонке нефти. Ректификация используется для выделения различных полезных компонент таких как бензин, керосин, солярку и других.

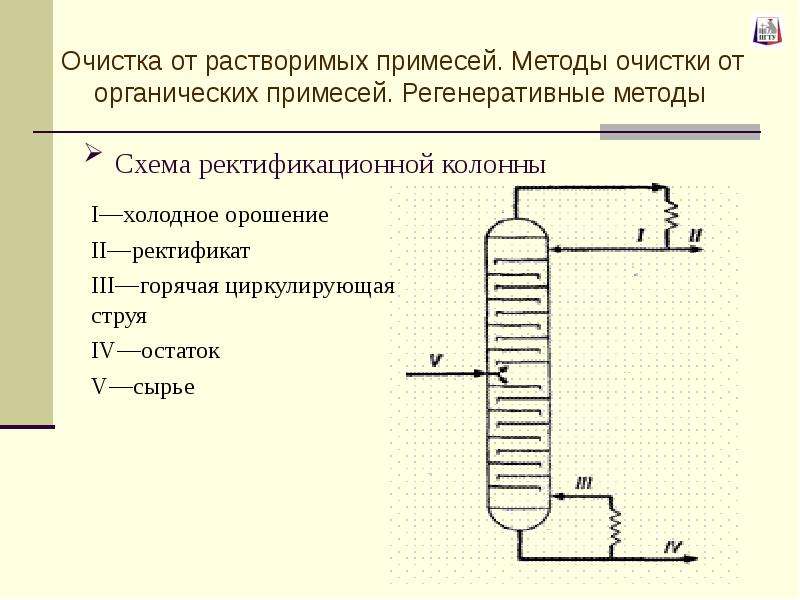

Процесс ректификации

Ректификация протекает при высоких температурах. При их воздействии жидкость, находящаяся внутри специального бака (перегонного куба) начинает постепенно преобразовываться в пар. Пары устремляются вверх по колонне направляясь к теплообменнику (дефлегматору). По пути туда они успевают частично остыть. Остальные достигают цели и уже в теплообменнике охлаждаются до жидкого состояния. Жидкость (флегма) начинает обратный путь в куб.

По пути к дефлегматору пары могут контактировать с медными частями. Это могут быть тарельчатые элементы или специальные наполнители (РПН и СПН). Благодаря взаимодействию С физической точки зрения ректификация представляет собой взаимодействие 2х фаз: жидкой и парообразной. Изначально концентрация веществ максимальна в жидкой фазе, однако в ходе ректификации концентрация компонентов, давление и температура приводятся к равновесию.

Изначально концентрация веществ максимальна в жидкой фазе, однако в ходе ректификации концентрация компонентов, давление и температура приводятся к равновесию.

Равновесие предполагает выстраивание фракций в виде градиента. В верхней части собираются самые легкие (разделенные) фракции. Температура кипения этих фракций довольно малая и как правило к таким компонентам относят метиловый спирт, уксусный альдегид и эфиры. Что же касается нижней части колонны то здесь напротив собираются самые тяжелые фракции. Как правило их отличает высокая температура кипения. В данном случае речь идет о сивушных маслах. Мы описали лишь статическую картину. По факту же фракции в нижней части колонны

Понятия ректификации

Недоректификат — продукт ректификации крепостью до 96 градусов. Крепость продукта

Спирт-сырец — промежуточный продукт, полученный методом простой (или ускоренной) дистилляции, который можно подвергать дополнительной перегонке в ректификационной

Флегмовое число — характеристика, которая показывает концентрацию спиртовых соединений внутри колонны. Чем выше флегмовое число тем более высокое разделение возможно внутри колонны. В самом начале работы продукт не выводят за пределы колонны. Это делается для того, чтобы повысить концентрацию флегмы внутри и увеличить концентрацию флегмовое соединений внутри колонны и как следствие повысить флегмовое число. Для работы установки флегмовое число должно быть не менее 3.

Чем выше флегмовое число тем более высокое разделение возможно внутри колонны. В самом начале работы продукт не выводят за пределы колонны. Это делается для того, чтобы повысить концентрацию флегмы внутри и увеличить концентрацию флегмовое соединений внутри колонны и как следствие повысить флегмовое число. Для работы установки флегмовое число должно быть не менее 3.

Теоретические аспекты ректификации

У смесей входящих в состав исходного сырья разная температура кипения. Это говорит нам о том, что эти самые смеси доходят до верхней точки колонны в разные промежутки времени. Вначале выходят вещества с более низкой температурой кипения. К ним можно отнести эфиры, спирты и альдегиды. Потом выходят вещества с более высокой температурой кипения. К ним можно отнести разные тяжелые компоненты такие как сивушные масла. Иными словами Чуть выше мы уже упоминали «равновесие» в контексте в ходе эксплуатации колонны важно учитывать температуру кипения разных примесей входящих в состав исходного сырья. Равновесие — это разделения смесей между паром и жидкостью. Это очень важное понятие поскольку именно в состоянии равновесия происходит наиболее эффективное разделение. Иными словами, разделительная способность колонны определяется ее возможностями поддержания состояния равновесия при разделении смесей. Чтобы поддерживать такое состояние необходимо соблюдение 2х условий:

1) давление отдельных компонентах в смеси должно быть выровнено

2) Температура и концентрация веществ в обоих фазах должна быть выравнены

Соблюдение этого условия можно увидеть на графике.

График показывает соотношение объема водно-спиртовой смеси к объему пара. По оси x показана концентрация спиртов в воде. Что касается оси Y то на ней показана концентрация паров. Синяя прямая отображает точку равновесия, соотношения жидкой и паровой фазы. Данный показатель лучше воспринимать как некую абстракцию поскольку реальная картина отличается соотношения концентрации спиртов в пару. Так, если мы берем бинарную смесь с концентрацией спиртов 10% (бражка), то равновесие будет достигнуто ровно тогда, когда 53%

Можно заметить сразу несколько ступенек на графике:

10-53 53-82 82-88 88-92

Они отображают разделительную способность и берут за основу т. н. точку азеонтропа. Данная точка равна 97,2%. По факту это состояние, при котором кипящая смесь не поддается разделению. Водно-спиртовая смесь с близким значением крепости именуется спирт-ректификат. Исходя из данных графика, чтобы достичь параметров спирта-ректификата спиртовую смесь 10% нужно прогнать по крайней мере 10 раз на дистилляции. На самом деле это довольно хлопотно и экономически невыгодно. По этой причине куда эффективнее использовать ректификационную колонну. Отличие заключается в том, что процесс дистилляции многократно дублируется в разных частях колонны.

Работа ректификационной колонны

Ректификационная колонна (далее РК) это система предназначенная для разделения многокомпонентных жидких смесей на отдельные части разделяя их на основе температуры В составе колонны может быть сразу множество отдельных элементов. К ним можно отнести Контактные устройства

Контактные устройствами так же именуют наполнителями. Они замедляют процесс взаимно обогащения спирта и пара и тем самым повышают разделительную способность колонны. Проще говоря, чем больше наполнителей установлено в колонну, тем эффективнее проходит ректификация.

Контактные поверхности могут быть нескольких типов. Это может быть регулярная проволочная насадка Панченкова или же спирально-призматическая насадка Селиваненко. Так же для этой же цели могут использоваться и контактные устройства тарельчатого типа.

У самогонных аппаратов колонного типа имеется несколько важных показателей которые следует учитывать.

Производительность. Во многом этот параметр зависит от мощности нагрева поскольку именно нагрев провоцирует скорость движения потока пара и флегмы. Здесь важно заметить, что при превышении максимальной производительности колонна захлебывается и прекращает работать. Среднее значение производительности в домашних ректификационных системах составляет 1 литр в час при мощности 1 кВт

Давление. Данный параметр оказывает влияние на температуру кипения жидкостей. Для ректификации должно быть соблюдено условие, согласно которому давление вверху колонны должно быть приближено к атмосферному 720-780 мм.рт.ст. Если это условие не соблюдается снижается плотность паров и увеличивается скорость испарения, а это прямая причина захлеба колонны. Напротив, если давление будет высоким скорость испарения упадет, и работа устройства станет неэффективной. Для того чтобы выровнять давление колонна использует трубку связи с атмосферой.

Исходное сырье. Для ректификации следует использовать спиртосодержащую смесь. Спиртуозность должна варьироваться в диапазоне от 35 до 45%. Иными словами, бражку следует изначально перегнать в спирт-сырец и только после этого его можно подвергнуть ректификации.

Эксплуатация колонны Для начала следует довести концентрацию спиртовых соединений до максимума. Для этого колонне следует дать какое-то время поработать на себя. Общее время такого нагрева может варьироваться от 20 до 60 минут. На протяжении этого времени следует активно следить за показаниями термометра. Колонна достигает стабильности при равной температуре, т. е. если на протяжении 10 минут температура не меняется, то это может говорить о том, что можно начинать отбор.

Вначале отбору подлежат головные фракции. К ним относятся такие примеси как альдегиды, метиловый спирт и эфиры. Сразу за головами начинает выходить тело. Сразу за ним выходят хвосты. Последние практически не содержат спирта и поэтому их довольно просто распознать по запаху. Отбор можно вести на основе процентного содержания веществ. Так головы занимают примерно 5% отбора в то время, как хвосты могут быть более 20%. Так же немаловажно следить за крепостью.

В ходе эксплуатации колонны важно учитывать температуру кипения разных примесей входящих в состав исходного сырья. В ходе стабилизации колонны все фракции выстраиваются в своего рода очередь. В качестве градации здесь используется температура. Рядом с баком она максимальная. По мере удаления от него она понижается. Соответственно зная эту особенность можно вычислить ту примесь которая в текущий момент времени подвергается сбору.

На практике это позволяет повысить точность отбора. По факту теперь мы работаем не просто с абстрактными «головами» или же «хвостами» а с отдельными примесями входящими в состав исходного сырья. Раздельный отбор примесей У каждой примеси имеется своя температура кипения и как следствие для мониторинга примесей находящихся в паровой фазе следует использовать термометр. Так же следует открыть отбор на минимум. При этом начнут постепенно выходить различные примеси. Их можно отслеживать по 2м параметрам: температура кипения (отслеживается на термометре) и объем (отслеживается на основе приемной емкости оснащенной соответствующими отметками).

Итог

Основное преимущество ректификационных колонн — это более точечная работа с напитком. Манипулируя примесями входящими в его состав, можно изменять вкусоароматические свойства, а также органолептику напитка. По сравнению с классическими самогонными аппаратами типа дистиллятор, ректификационная колонна позволяет по-новому взглянуть на процесс самогоноварения уделяя больше внимания отдельным мелочам.

1: Схема ректификационной колонны

Контекст 1

… верхняя часть колонны над входом жидкой исходной смеси, молярная скорость потока жидкости постоянна по высоте колонны равна GR, а нижняя часть столбца равна (GR + GF) (рис. 3.2). …

Контекст 2

… продукт не извлекается из аппарата, то есть GD = 0, на рисунке 3.1 колонка считается работающей в условиях полного орошения Коулсона и Ричардсона, ( 2003 г.) Определение стоимости ректификационной колонны (в долларах США) зависит от технических характеристик ее высоты, H; диаметр, D; толщина оболочки t (Кумар, 1981)….

Контекст 3

… потребление тепла в ребойлере колонны непрерывной ректификации определяется из уравнения теплового баланса для колонны с обратным холодильником (рис. 3.1): количество отдаваемого тепла к охлаждающей воде в обратном конденсаторе составляет: …

Контекст 4

… зависимость коэффициента C от расстояния между пластинами для ректификационных колонн, работающих при атмосферном давлении и со средними нагрузками по жидкости показаны на рисунке 3.3. …

Контекст 5

… nth — это количество теоретических тарелок-стадий изменения концентрации, которое определяется графическим построением между линиями равновесия и рабочими линиями на диаграмме yx (см. Рисунок 3.4).

Context 6

… значение общего КПД плиты для типичного нефтеперерабатывающего завода, полученное из Рис. 3.5, составляет 93,9%. Ujile и Amagbo, (2013). Значения эффективности, полученные для тарелок 1, 2, 3 и, возможно, тарелки 4, показывают, что колонна требует соответствующего обслуживания тарелок.Могут быть и другие участки установки, требующие тщательного исследования для правильного …

Контекст 7

… зависимость поправки от длины (пути жидкости по пластине приведена на рисунке 3.6 Глубина насадочной секции hp определяется с помощью уравнения 2.66. …

Дистилляционная колонна — основное оборудование для дистилляции и эксплуатация

Дистилляционная колонна является важным элементом, используемым при перегонке жидких смесей для разделения смеси на составные части или фракции в зависимости от разницы в летучести.Фракционные колонны используются в небольших лабораторных перегонках, а также в крупных промышленных перегонках.

Типы ректификационных колонн

Существует много типов дистилляционных колонн, каждая из которых предназначена для выполнения определенных типов разделения, и каждая конструкция отличается по сложности.

Колонны партии

При периодической работе сырье в колонну вводится порциями. То есть в колонну загружают «порцию», а затем проводят процесс дистилляции.Когда желаемая задача достигнута, вводится следующая партия корма.

Колонны непрерывного действия

Напротив, непрерывные колонны обрабатывают непрерывный поток сырья. Никаких перерывов не происходит, если нет проблем с колонной или окружающими технологическими установками. Они способны работать с высокой пропускной способностью и являются наиболее распространенными из двух типов. Мы сосредоточимся только на этом классе столбцов.

Типы непрерывных колонн

Непрерывные колонны можно классифицировать по:

характер кормов, которые они перерабатывают

- бинарный столбец — корм содержит только два компонента

- многокомпонентная колонка — корм содержит более двух компонентов

количество потоков продуктов у них

- Многопродуктовая колонна — колонна имеет более двух потоков продуктов

, где выходит дополнительный корм, когда он используется для помощи при разделении

- экстрактивная перегонка — когда дополнительное сырье появляется в потоке кубового продукта

- азеотропная дистилляция — дополнительное сырье появляется в верхнем потоке продукта

тип внутренней части колонки

- тарельчатая колонна — в которой тарелки различной конструкции используются для удерживания жидкости, чтобы обеспечить лучший контакт между паром и жидкостью, следовательно, лучшее разделение.

- насадочная колонна — в которой вместо тарелок используются «насадки» для улучшения контакта между паром и жидкостью

Основные компоненты ректификационных колонн

Дистилляционные колонны состоят из нескольких компонентов, каждый из которых используется либо для передачи тепловой энергии, либо для улучшения передачи материалов.

Типичная дистилляция содержит несколько основных компонентов:

- вертикальная оболочка, в которой осуществляется разделение жидких компонентов

- Внутренние элементы колонны, такие как тарелки / тарелки и / или насадки, которые используются для улучшения разделения компонентов

- ребойлер для обеспечения необходимого испарения для процесса дистилляции

- конденсатор для охлаждения и конденсации пара, выходящего из верхней части колонны

- орошающий барабан для удержания конденсированного пара из верхней части колонны, чтобы жидкость (орошение) могла быть возвращена обратно в колонну

В вертикальном кожухе размещены внутренние части колонны, которые вместе с конденсатором и ребойлером составляют дистилляционную колонну.Схема типичной дистилляционной установки с одним потоком сырья и двумя потоками продукта показана ниже:

Основные операции и терминология

Жидкая смесь, которая должна быть обработана, известна как подача, и она обычно вводится где-то около середины колонны на тарелку, известную как подающая тарелка. Лоток подачи разделяет колонну на верхнюю (обогащающую или ректификационную) секцию и нижнюю (очистную) секцию. Сырье стекает по колонне, где собирается в нижней части ребойлера.

Тепло подается в ребойлер для образования пара. Источником подводимого тепла может быть любая подходящая жидкость, хотя на большинстве химических предприятий это обычно пар. На нефтеперерабатывающих заводах источником нагрева могут быть потоки на выходе из других колонн. Пар, поднятый в ребойлере, повторно вводится в установку в нижней части колонны. Жидкость, удаляемая из ребойлера, известна как кубовый продукт или просто кубовый продукт.

Пар движется вверх по колонне и, покидая верхнюю часть агрегата, охлаждается конденсатором.Конденсированная жидкость хранится в емкости для выдержки, известной как орошающий барабан. Некоторая часть этой жидкости возвращается обратно в верхнюю часть колонны, и это называется орошением. Конденсированная жидкость, которая удаляется из системы, известна как дистиллят или головной продукт.

Таким образом, внутри колонны существуют внутренние потоки пара и жидкости, а также внешние потоки исходных материалов и потоков продуктов в колонну и из нее.

Часть 1:

Что такое ректификационные колонны?

Часть 2:

Внутреннее устройство столбца

Изображение предоставлено Национальным энергетическим центром передового опыта Государственного колледжа Бисмарка

Дистилляционная колонна— обзор

4.2.3 Колонны

Дистилляционные колонны (дистилляционные башни) состоят из нескольких компонентов, каждый из которых используется либо для передачи тепловой энергии, либо для улучшения передачи материала. Типичная дистилляционная колонна состоит из нескольких основных частей:

- •

Вертикальный кожух, в котором осуществляется разделение компонентов.

- •

Внутренние элементы колонны, такие как лотки, тарелки или насадки, которые используются для улучшения разделения компонентов.

- •

Ребойлер, обеспечивающий необходимое испарение для процесса дистилляции.

- •

Конденсатор для охлаждения и конденсации пара, выходящего из верхней части колонны.

- •

Емкость для орошения для удержания конденсированного пара из верхней части колонны, чтобы жидкость (орошение) могла быть возвращена обратно в колонну.

В вертикальном кожухе размещены внутренние части колонны, вместе с конденсатором и ребойлером образуется дистилляционная колонна (Рисунок 4.6).

Рисунок 4.6. Отдельные части колонны атмосферной дистилляции.

Источник : Speight, J.G. 2007. Химия и технология нефти 4 -е издание . CRC Press, Taylor & amp; Francis Group, Бока-Ратон, Флорида.В установке для перегонки нефти жидкая смесь исходного сырья обычно вводится около середины колонны на тарелку, известную как загрузочная тарелка. Этот лоток делит колонну на верхнюю (обогащение, ректификация) и нижнюю (очистку).Сырье стекает по колонне, где собирается в нижней части ребойлера. В ребойлер подается тепло для образования пара. Источником подводимого тепла может быть любая подходящая жидкость. На большинстве химических заводов это обычно пар, а источником нагрева могут быть потоки на выходе из других колонн. Пар, поднятый в ребойлере, повторно вводится в установку в нижней части колонны. Жидкость, удаляемая из ребойлера, называется кубовым остатком.

Пар движется вверх по колонне; когда он выходит из верхней части агрегата, он охлаждается конденсатором.Конденсированная жидкость хранится в емкости для выдержки, известной как орошающий барабан. Некоторая часть этой жидкости возвращается обратно в верхнюю часть колонны, и это называется орошением. Конденсированная жидкость, которая удаляется из системы, известна как дистиллят или головной продукт. Таким образом, внутри колонны существуют внутренние потоки пара и жидкости, а также внешние потоки сырья и потоки продуктов в колонну и из нее.

Колонна разделена на несколько горизонтальных секций металлическими поддонами или пластинами, каждая из которых является эквивалентом перегонного куба.Чем больше тарелок, тем больше повторная перегонка и, следовательно, тем лучше фракционирование или разделение смеси, подаваемой в башню. Башня для фракционирования сырой нефти может иметь диаметр 13 футов и высоту 85 футов, высота определяется по общей формуле:

c = 220d2r

Где c — производительность в баррелях в сутки, d — диаметр в футах, и r — количество остатка, выраженное как доля сырья (Nelson, 1943).

Сырье в типичную колонну попадает в зону испарения или мгновенного испарения, то есть в зону без тарелок.Большинство лотков обычно располагается над этой зоной. Однако подача в барботажную башню может осуществляться в любой точке сверху вниз с лотками выше и ниже точки входа. Это, конечно, зависит от типа сырья и желаемых характеристик продуктов.

4.2.3.a Лотковые колонны

Тарельчатые колонны обычно объединяют открытый проточный канал с водосливами, сливными стаканами и теплообменниками. Свободному поверхностному потоку над тарелкой мешают пузырьки газа, проходящие через перфорированную тарелку; с возможной утечкой жидкости через верхний поддон.

Обычно лотки представляют собой горизонтальные плоские металлические листы специальной сборки, которые размещаются на определенном расстоянии в вертикальной цилиндрической колонне. Лотки состоят из двух основных частей: (1) часть, где происходит контакт пара (газа) и жидкости — зона контакта , и (2) часть, где пар и жидкость разделяются после контакта — зона сливного стакана . .

Классификация лотков основана на:

- 1.

Тип пластины, используемой в зоне контакта.

- 2.

Тип и количество стоек, образующих зону слива.

- 3.

Направление и путь жидкости, протекающей через зону контакта тарелки.

- 4.

Направление потока пара (газа) через (отверстия в) пластине.

- 5.

Наличие перегородок, уплотнения или других дополнений в зоне контакта для улучшения разделительной способности лотка.

Обычные типы пластин для использования в зоне контакта :

- 1.

Подносы с пузырьковой крышкой , в которых крышки устанавливаются над стояками, закрепленными на пластине (рисунок 4.5). Колпачки бывают самых разных размеров и форм: круглые, квадратные и прямоугольные (туннельные).

- 2.

Ситовые лотки , которые имеют отверстия различной формы (круглые, квадратные, треугольные, прямоугольные (прорези), звездочки), различные размеры отверстий (от примерно 2 мм до примерно 25 мм) и несколько отверстий. узоры (треугольные, квадратные, прямоугольные).

- 3.

Клапан Лотки, которые также доступны в различных формах клапана (круглые, квадратные, прямоугольные, треугольные), размерах, весе (легкие и тяжелые), размерах отверстий, а также в виде фиксированных или плавающих клапанов. .

Лотки обычно имеют один или несколько сливных стаканов. Тип и количество используемых в основном зависит от площади сливного стакана , необходимой для обработки потока жидкости. Однопроходные тарелки — это те, у которых есть один сливной стакан, подающий жидкость из тарелки выше.Это единственная барботажная зона, через которую проходит жидкость, чтобы контактировать с паром, и один сливной стакан, через который жидкость проходит на тарелку ниже.

Лотки с несколькими сливными стаканами и, следовательно, с несколькими проходами для жидкости, могут иметь несколько геометрических форм. Сливные стаканы могут проходить параллельно от стены к стене, или они могут поворачиваться на 90 или 180 градусов на последовательных лотках. Схема расположения сливного стакана определяет расположение пути потока жидкости и направление потока жидкости в зоне контакта тарелок.

Задание предпочтительного направления пару, протекающему через отверстия в пластине, побудит жидкость течь в том же направлении. Таким образом, можно управлять расходом и направлением потока жидкости, а также высотой жидкости. Наличие перегородок , сетка сита или матов-демистеров , неплотно или ограниченно сброшенная упаковка и / или добавление других устройств в контактную зону может быть полезным для улучшения контактных характеристик лотка, и, следовательно, его эффективность разделения.

Самым важным параметром тарелки является ее производительность разделения, и четыре критерия важны при проектировании и работе тарелочной колонны. Для обеспечения требуемого разделения:

- 1.

Уровень эффективности лотка в нормальном рабочем диапазоне.

- 2.

Скорость парообразования на «верхнем пределе», то есть максимальной паровой нагрузке.

- 3.

Скорость пара на «нижнем пределе», т.е.е., минимальная паровая нагрузка.

- 4.

Падение давления в тарелке.

Эффективность разделения тарелки является основой производительности колонны в целом. Основная функция дистилляционной колонны — разделение потока сырья на (по меньшей мере) один поток верхнего продукта и один поток нижнего продукта. О качестве разделения, выполняемого в колонне, можно судить по чистоте верхнего и нижнего потоков продукта. Спецификация уровней примесей в верхнем и нижнем потоках и степень извлечения чистых продуктов устанавливают критерии успешной работы дистилляционной колонны.

Очевидно, что на эффективность лотка в первую очередь влияет конкретный рассматриваемый компонент. Это особенно актуально для многокомпонентных систем, в которых эффективность может быть разной для каждого компонента из-за его различной диффузионной способности, диффузионных взаимодействий и различных факторов срыва. Скорость потока пара также является фактором эффективности тарелки. Обычно увеличение скорости потока увеличивает эффективную скорость массопереноса, одновременно уменьшая время контакта.Эти противодействующие эффекты приводят к примерно постоянному значению эффективности лотка в его нормальном рабочем диапазоне. При приближении к нижнему рабочему пределу лоток начинает плакать и теряет эффективность.

4.2.3.b Колонны с набивкой

Насадочная колонна похожа на реактор с струйным слоем, где пленка жидкости стекает вниз по поверхности насадки, контактируя с восходящим потоком газа. Небольшой фрагмент геометрии насадки можно точно проанализировать, предполагая периодические граничные условия.Это позволяет калибровать модель пористой среды для большого сегмента насадки.

Насадка в дистилляционной колонне создает поверхность для растекания жидкости. Это обеспечивает большую площадь поверхности для массообмена между жидкостью и паром.

6.5: ODE и Excel модель простой дистилляционной колонны

Введение

Дистилляция — это широко используемый метод разделения, основанный на разнице летучести. Современная форма дистилляции, известная сегодня, может быть приписана раннему арабскому алхимику Джабиру ибн Хайяну и разработке одного из его изобретений — перегонного куба.Аппарат для перегонки обычно называют перегонным кубом и состоит как минимум из ребойлера, в котором нагревается разделяемая смесь, конденсатора, в котором паровые компоненты охлаждаются обратно до жидкой формы, и ресивера, в котором концентрированный жидкий компонент фракции собраны. В идеале дистилляция регулируется принципами закона Рауля и закона Дальтона. Закон Дальтона гласит, что для смеси полное давление пара равно сумме индивидуальных давлений пара чистых компонентов, составляющих эту смесь.о \]

Где X A — мольная доля компонента A в смеси, а P A ° — давление паров чистого компонента A. Эта идеальная модель основана на бинарной смеси бензола и толуола, но для в других смесях могут наблюдаться серьезные отклонения от закона Рауля из-за молекулярных взаимодействий. Для этих вышеупомянутых смесей, где компоненты не похожи, единственной точной альтернативой является достижение парожидкостного равновесия путем измерения.

При простой перегонке две жидкости с разными точками кипения разделяются путем немедленной передачи паров из ребойлера в конденсационную колонну, в которой конденсируются паровые компоненты. В результате дистиллят обычно не является чистым, но его состав можно определить по закону Рауля при температуре и давлении, при которых испарения испарялись. Следовательно, простая перегонка обычно используется для разделения бинарных смесей, где температуры кипения отдельных компонентов обычно значительно различаются, или для отделения летучих жидкостей от нелетучих твердых веществ.

Ссылка на термины, используемые в ссылке на дистилляцию, включена в конце этой статьи.

Контроль дистилляции

Дистилляционные колонны включают огромное количество процессов разделения в химической промышленности. Из-за их широкого спектра применения в этих отраслях промышленности и того, что их правильная работа способствует качеству продукции, производительности и другим капитальным затратам, очевидно, что их оптимизация и контроль имеют большое значение для инженера-химика.Управление перегонкой становится проблематичным из-за большого разнообразия термодинамических факторов, возникающих в процессе разделения. Например:

- Разделение отклоняется от линейности уравнений по мере увеличения чистоты продукта.

- Связь переменных процесса происходит, когда составы контролируются.

- Нарушения возникают из-за перемешивания подачи и потока

- Изменения эффективности лотков приводят к нестабильному режиму работы.

Чтобы улучшить контроль дистилляции, вы должны уметь охарактеризовать эти потенциальные проблемы и понять, когда они возникают, поскольку они приводят к динамическому поведению колонны.Ключевое значение для контроля имеет поддержание материального и энергетического баланса и их должного воздействия на колонну. Ниже представлена схема простой бинарной дистилляционной колонны. Использование формулы материального баланса

\ [\ dfrac {D} {F} = \ dfrac {z-x} {y-x} \]

, где \ (z \), \ (x \) и \ (y \) — концентрация сырья, кубовых остатков и дистиллята соответственно, вы обнаружите, что по мере увеличения \ (D \) (дистиллята) его чистота уменьшается. Это наводит на мысль, что уровень чистоты косвенно зависит от расхода этого продукта.Вложенная энергия также является ключевой, поскольку она определяет скорость потока пара (\ (V \)) вверх по колонне, которая имеет прямое влияние на соотношение \ (L / D \) (коэффициент рефлюкса) и, следовательно, относится к увеличению количества происходит разделение. Подводя итог, подводимая энергия определяет степень разделения, а поток материала определяет степень разделения продуктов.

Динамика пара и жидкости в колонне также вносит свой вклад в теорию управления технологическим процессом благодаря нескольким важным взаимосвязям.Изменение V (путем изменения энергии ребойлера) вызывает чрезвычайно быструю реакцию в составе верхнего погона, в то время как изменение коэффициента орошения требует более длительной реакции на его воздействие на ребойлер.

В колоннах с более низким давлением происходит явление, известное как унос или затопление, при котором жидкость выдувается в лотки вместо того, чтобы опускаться в лотки. Это значительно снижает эффективность разделения и, следовательно, меньший прирост продукта. Использование насадочной колонны в этих приложениях с низким давлением обеспечивает большую эффективность по сравнению с тарельчатыми колонками, а также позволяет быстрее достичь профиля устойчивого состояния.Контроль возникновения уноса в любом случае — еще один важный аспект, который следует учитывать при разработке систем управления для колонн.

Регулирующий контроль

Для процесса дистилляции обязательно, чтобы регулирующие средства контроля, такие как регуляторы уровня, потока и давления, функционировали должным образом, чтобы дополнительно гарантировать эффективность регуляторов состава продукта.

С точки зрения регулирующего контроля, регуляторы уровня используются для поддержания заданных уровней в ребойлере, аккумуляторе, а в случае дистилляционной колонны с двумя колоннами из-за большого количества тарелок для одной колонны также поддерживают уровень в промежуточный аккумулятор.Неправильное использование регуляторов уровня может привести к проблемам в другом месте процесса дистилляции. Например, плохой контроль уровня в аккумуляторе и ребойлере может привести к проблемам с контролем состава для конфигураций контроля материального баланса. Также, если режим работы ребойлера поддерживается одним из этих контроллеров уровня, и контроллер вызывает колебания в ребойлере, следовательно, может происходить циклическое изменение давления в колонне.

Регуляторы потока используются для управления и поддержания желаемых скоростей потока флегмы, дистиллята и кубовых продуктов, а также теплоносителя, используемого в ребойлере.Уставки этого конкретного типа контроллера определяются различными контроллерами состава и уровня в процессе.

Регуляторы давления расположены в верхней части дистилляционной колонны в непосредственной близости от дистиллята. Здесь давление в верхней части колонны, вызванное накоплением компонентов в паровой фазе, действует как интегратор, вызывая изменение уровня в аккумуляторе. Это давление можно контролировать различными способами.

Регулировка давления с помощью конденсатора

- Увеличьте расход охлаждающей воды до конденсатора (работайте при минимальном давлении в колонне)

- Отрегулируйте скорость конденсации верхнего продукта (например, регулируя расход хладагента в конденсатор)

- Регулировка уровня жидкости в конденсаторе (изменение площади теплообмена)

Регулирование давления с помощью гидроаккумулятора

- Удалить пар из верхнего гидроаккумулятора

- Непосредственное изменение количества материальной фазы (например, путем закачки инертных газов)

Контроль состава и ограничений

Поскольку для дистилляции требуется желаемая концентрация продукта или скорость потока, используется ограничивающий контроль, чтобы гарантировать желаемые рабочие условия, задав заданные значения, соответствующие требованиям системы.Ограничением обычно является концентрация, и контроль этой концентрации может варьироваться в зависимости от приложения. Практически во всех отраслях промышленности контролируется концентрация только одного продукта, в то время как концентрация другого может варьироваться. Это известно как управление одиночным составом, и его намного проще достичь и поддерживать, чем управление двойным составом, которое определяет обе концентрации продукта. Однако преимуществом Dual Control является повышенная энергоэффективность из-за повышенного разделения.P&ID размещения общих элементов управления, используемых для управления составом, показаны ниже. Линии управления не включены в эту схему из-за различного количества возможностей управления для системы.