из мясорубки для комбикорма, видео, пресс бытового, чертежи шнекового, самодельный

При изготовлении гранулятора своими руками первым делом стоит выбрать мотор Гранулятор, изготовленный в домашних условиях, позволяет обеспечить себя пеллетами из опилок для отопления частного дома, если ваш котел работает на твердом топливе. Пеллеты, изготовленные своими руками, – это не только экологически чистое топливо, но и отличный способ практически бесплатно обеспечить себя теплом. Возможность создавать пеллеты у себя дома, при условии, что рядом находится лесопилка – отличный способ утилизации отходов при производстве, и, соответственно, вашей экономии на дровах.

Принцип работы гранулятора

Изготовление гранул процесс, применяемый на многих производствах, в частности, для переработки полимеров. В крупном производстве используется экструдер, позволяющий создавать из полимеров, например, трубы.

При помощи такого устройства изготовление гранул получается автоматизированным и достаточно легким.

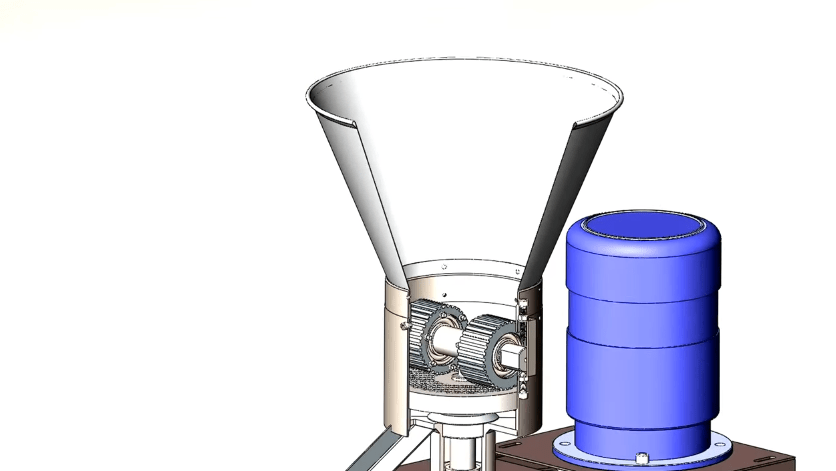

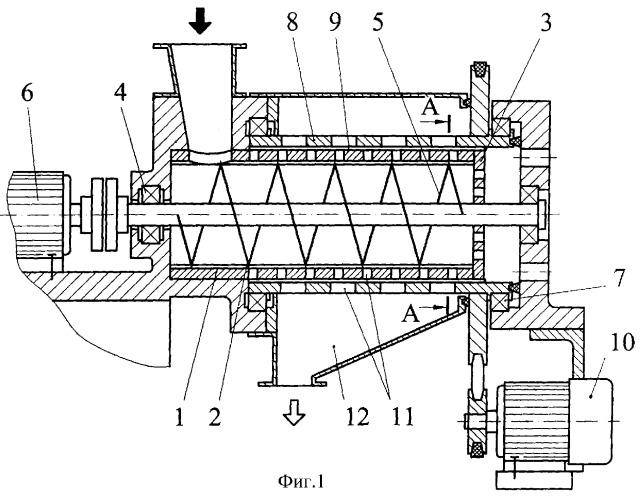

Гранулятор состоит из следующих элементов:

- Опора и корпус;

- Матрица с конусовидными отверстиями;

- Зубчатые ролики или шнек;

- Жестяные листы;

- Резервуар для сырья;

- Электродвигатель;

- Редуктор;

- Вал.

Перед тем как начать эксплуатацию гранулятора, стоит ознакомиться с принципом его работы, изучив инструкцию

Матрицу, ролики и шнек удобнее всего покупать отдельно, так как для их изготовления, как правило, требуются специальные станки и навыки обращения с таковыми. Продаются эти элементы по невысокой цене. В том числе, можно воспользоваться досками объявлений.

Грануляторы для комбикорма своими руками: этапы сборки

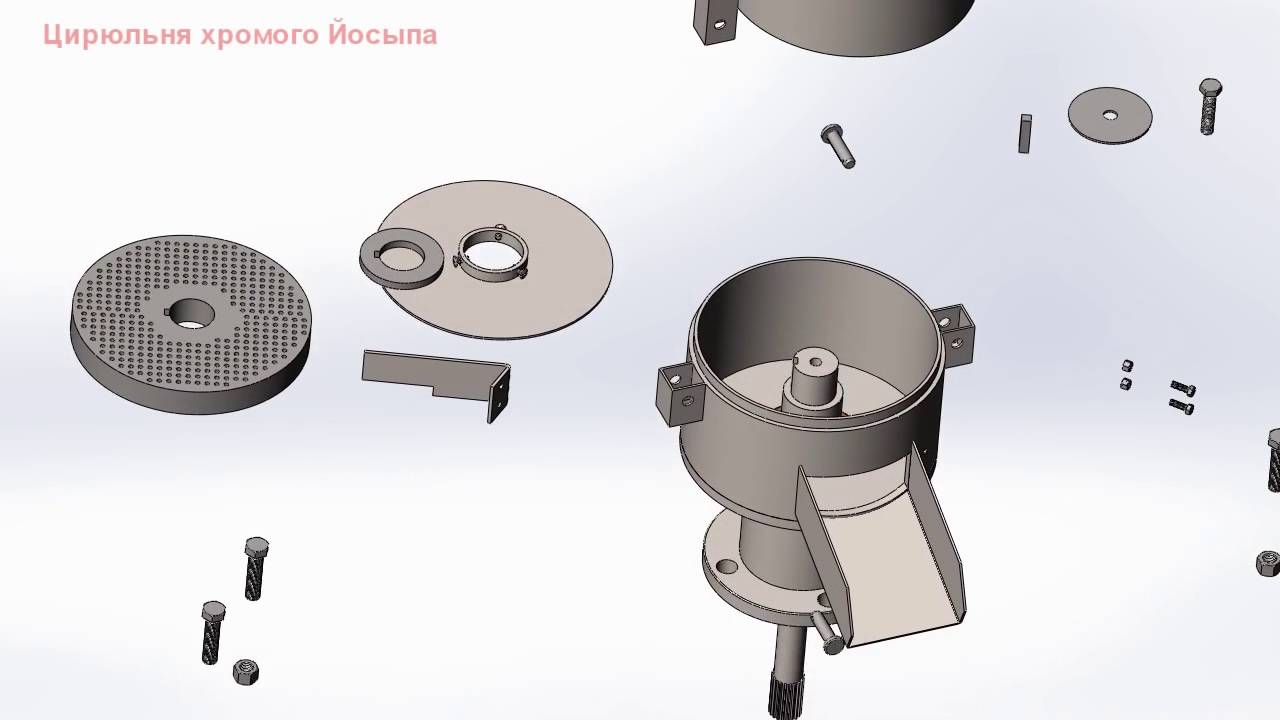

Главное в создании бытового кормогранулятора – правильно составить чертежи. Когда под рукой есть все необходимое, можно приступить к сборке. В создании этого механизма вам поможет канал: «Цирюльня хромого Йосипа», где вы найдете отличные советы по самодельному изготовлению различных устройств.

Когда под рукой есть все необходимое, можно приступить к сборке. В создании этого механизма вам поможет канал: «Цирюльня хромого Йосипа», где вы найдете отличные советы по самодельному изготовлению различных устройств.

Разбиваем ее на следующие этапы:

- Свариваем основу для гранулятора. Она должна быть достаточно прочной, чтобы выдерживать все вибрации аппарата. Многие приделывают к ней колеса для удобства перемещения. А при желании, можно оставить ее неподвижной.

- Из уголков можно приварить каркас, который будет крепить корпус и электродвигатель.

- Корпус гранулятора выполняется из жестяных труб или ведер. Корпус делится на две части. В верхней части сырье подается на шнек (по принципу мясорубки) или на плоскую матрицу. А в нижней части располагаются уже гранулы.

- Для вывода гранул в нижней части корпуса устанавливается желоб.

- Под корпусом устанавливается редуктор, который можно снять с заднего моста старой Лады.

- К редуктору крепится электродвигатель.

Диаметр трубы корпуса должен быть таким, чтобы матрица могла свободно вращаться, но при этом зазор между ними был минимальным.

Существует еще цилиндрическая матрица, которая напоминает барабан стиральной машины, но плоская более популярна из-за своей надежности и простоты использования. Чтобы не возникала ржавчина, гранулятор снаружи обрабатывается краской для металла.

Гранулы из опилок: этапы производства

Проблемой при изготовлении пеллет из опилок в домашних условиях может стать потребность в дополнительном оборудовании. Вы можете собрать отличный пеллетайзер своими руками, но важно помнить о дополнительных этапах производства пеллет.

При работе с гранулятором нужно соблюдать правила техники безопасности

Схема этапов, через которые опилки проходят перед гранулированием:

- Крупное дробление. Опилки и щепки могут быть крупными и сырыми, то есть непригодными для изготовления пеллет.

Поэтому первым этапом будет дробление. На выходе размеры древесных отходов не должны превышать 1,25 сантиметров в кубе.

Поэтому первым этапом будет дробление. На выходе размеры древесных отходов не должны превышать 1,25 сантиметров в кубе. - Второй этап – сушка. Опилки, которые лежали, например, под открытым небом могли подвергаться воздействию воды. Но даже если опилки складировались в специальных бункерах, уровень влажности для изготовления пеллет не должен превышать 8-13%.

- Следующий этап – мелкое дробление. Как правило, используются дробилки молоткового типа. На выходе размеры опилок не превышают 1,5 мм и 4 мм – для производственных низкосортных пеллет.

- Далее происходит само гранулирование. Для лучшего склеивания опилки увлажняют. Для мягких пород дерева используют воду, для твердых – горячий пар. Лучше всего склеиваются породы с высоким содержанием смолы.

- Пятый этап – прессование опилок. На этом этапе происходит само гранулирование.

- Теперь опилки нужно остудить, так как после процесса гранулирования, из-за давления, их температура может достигать 80-ти градусов.

При такой температуре они легко крошатся.

При такой температуре они легко крошатся. - Отсеиваются опилки, которые не спрессовались, и, для удобства, гранулы фасуются.

Учитывая прохождение всех этих этапов, можно сделать вывод, что процесс изготовления пеллет в домашних условиях процесс достаточно трудоемкий.

Однако при использовании опилок, которые подходят по стандартам влажности и размеров, можно использовать только пеллетный гранулятор.

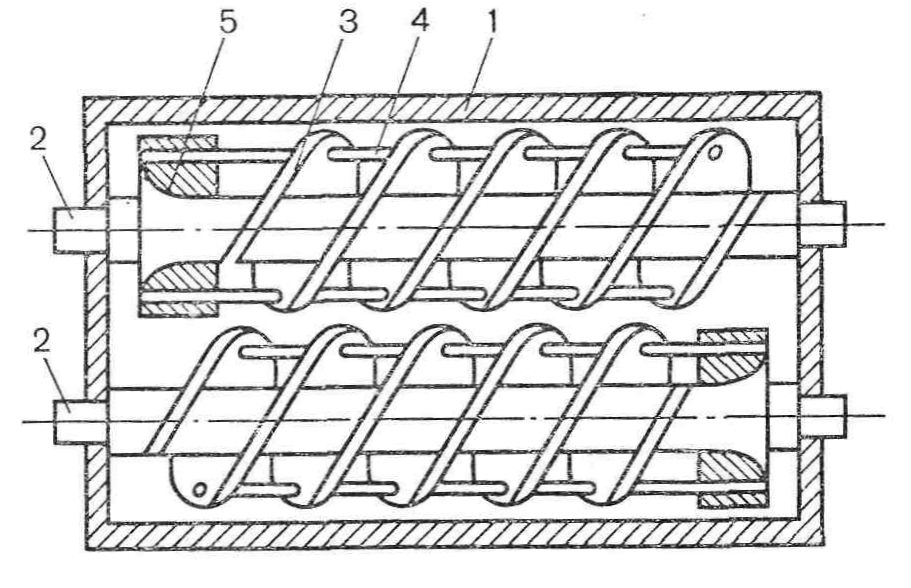

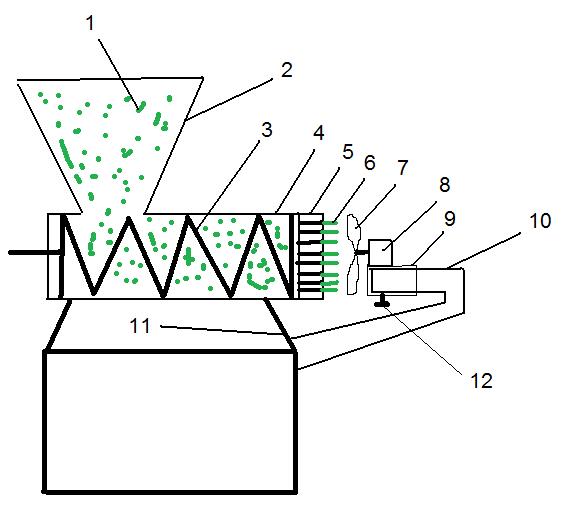

Шнековый гранулятор из мясорубки: компоненты

Если в вашем доме валяется без дела старая механическая мясорубка, то на ее основе может получится отличный самодельный шнековый гранулятор. К сожалению, на переработку твердого сырья она непригодна, но отлично подойдет для переработки травы и сена.

Чтобы создать гранулятор из мясорубки, потребуется:

- Механическая мясорубка;

- Матрица, изготовленная отдельно. Размеры гранул соответствуют размерам матрицы;

- Нож для обрезания гранул;

- Колесо для вращения шнека;

- Ремень, соединяющий двигатель и колесо, вращающее шнек;

- Два шкива для уменьшения/увеличения скорости вращения шнека;

- Электродвигатель.

Колесо, которое вращает шнек, не должно иметь зубья, так как при затруднении работы механизма, ремень должен пробуксовывать.

Среди преимуществ шнекового гранулятора из мясорубки стоит отметить небольшую стоимость и компактность

Конечно, гранулятор из мясорубки не обладает достаточной мощностью, для создания пеллет, но вполне подходит для изготовления гранул из мягких кормов. Мясорубка в связке с электродвигателем станет отличным помощником для переработки травы и сена в гранулы. Это, в свою очередь, позволит лучше сохранить корм, а также эффективнее накормить мелкий скот и птиц.

Что можно гранулировать

Когда гранулятор уже готов к работе, уместно задать вопрос: что можно гранулировать? На больших заводах и утилизирующих станциях давно перерабатывают в гранулы пластик. В домашних условиях мы далеки от этих экспериментов.

При помощи грануляторов, сделанных своими руками, можно перерабатывать на корм и отопление следующие материалы:

- Смеси прикорма для рыб;

- Смесь измельченных круп для скота;

- Траву;

- Сено;

- Солому для отопления;

- Опилки и щепки;

- Шелуху гречихи подсолнечника и риса.

Изготовление гранул из шелухи и соломы зерновых культур позволяет сельхозпредприятиям утилизировать отходы и производить экологически чистое топливо. Фермеров привлечет идея прессовать травяные гранулы для скота. Возможность утилизации опилок полезна деревообрабатывающим предприятиям.

Гранулятор из мясорубки своими руками (видео)

Создание гранулятора в домашних условиях позволит сэкономить на покупке заводской версии аппарата. Вы сможете использовать экологически чистое топливо для отопления вашего дома, не потратив ничего, кроме электроэнергии при создании гранул из опилок. Так как экологически чистое топливо и корм для скота являются востребованными на рынке, стоит задуматься об открытии собственного производства. Если вы ведете фермерское хозяйство, гранулятор поможет прокормить все поголовье, а излишки корма можно складировать или продать.

Добавить комментарий

Гранулятор бытовой своими руками.

Грануляторы для комбикормов своими руками

Грануляторы для комбикормов своими рукамиПринцип и технология производства пеллет

Гранулятор для производства пеллет — это устройство, которое помогает изготовить гранулированое топливо или корм в домашних условиях. Перед тем как ознакомиться с рекомендациями по изготовлению гранулятора, рассмотрим технологический процесс производства пеллет с помощью самодельного гранулятора.

Пеллеты производят из различного рода сырья, например, из древесных опилков или отходов, из торфа, коры дерева, соломы, куриного помета и т.д.

Сырье для производства пеллет должно отвечать следующим требованиям:

- иметь процент влажности 11-13%;

- содержать большое количество клеящихся веществ, смол;

- должно быть очищенным от постороннего мусора.

Технология изготовления пеллет выглядит таким образом:

1. Очищенное от посторонних предметов сырье, попадает в дробилку или первичный размельчитель. В нем, происходит процесс измельчения материала для производства пеллет.

2. Сырье помещается в барабанную или аэродинамическую сушилку. В домашних условиях, для производства такого агрегата отлично подойдет деревянная или металлическая бочка.

3. В сушилке материал доводят до необходимой влажности, если влажность ниже требуемой, сырье обрабатывают горячим паром.

4. Следующий этап: повторное измельчение, которое включает вторичную переработку материала для пеллет.

5. Завершающий этап — переработка материала в грануляторе и, собственно, изготовление пеллет.

6. Готовые пеллеты сушатся и используются для системы отопления.

Преимущества использования гранулятора:

- возможность вторичной переработки отходов,

- получение качественного, готового к дальнейшему использованию продукта,

- легкость работы,

- изготовление гранулятора — довольно не сложный процесс, с которым справится и непрофессионал, при условии тщательного соблюдения инструкции,

- гранулятор способствует изготовлению топлива, которое не занимает много места и удобно в хранении,

- возможность изготавливать как топливные, так и кормовые пеллеты.

Разновидности грануляторов

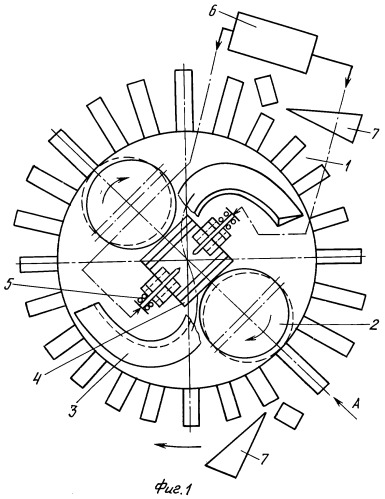

В зависимости от вида матрицы грануляторы разделяют на устройства:

- с кольцевой матрицей,

- с плоской матрицей.

Первоначально был изобретен гранулятор с кольцевым видом матрицы.

Недостатки таких грануляторов:

- большая стоимость матрицы,

- низкая скорость работы.

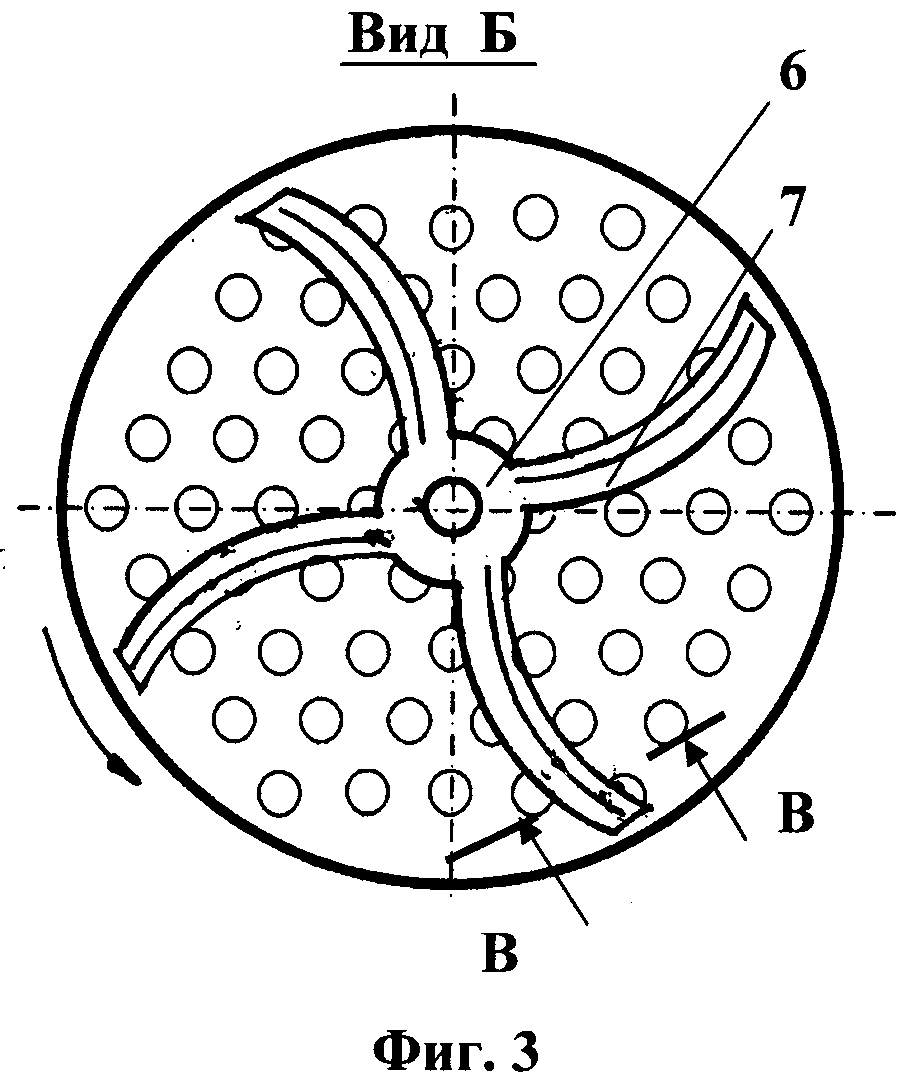

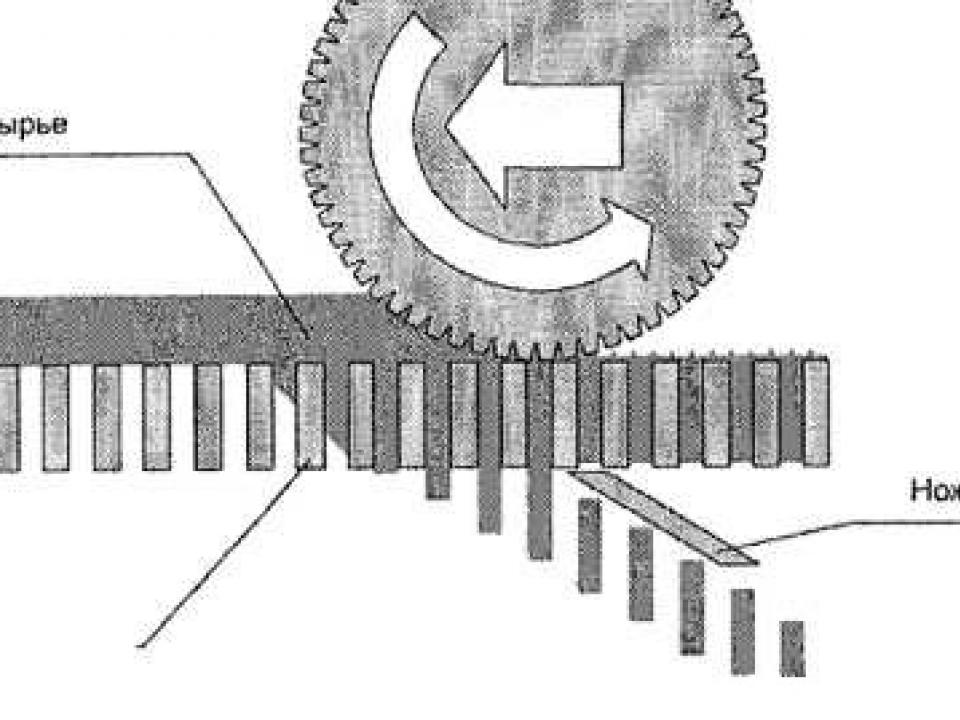

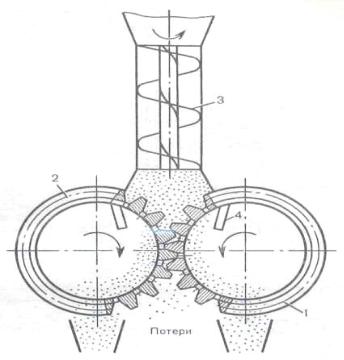

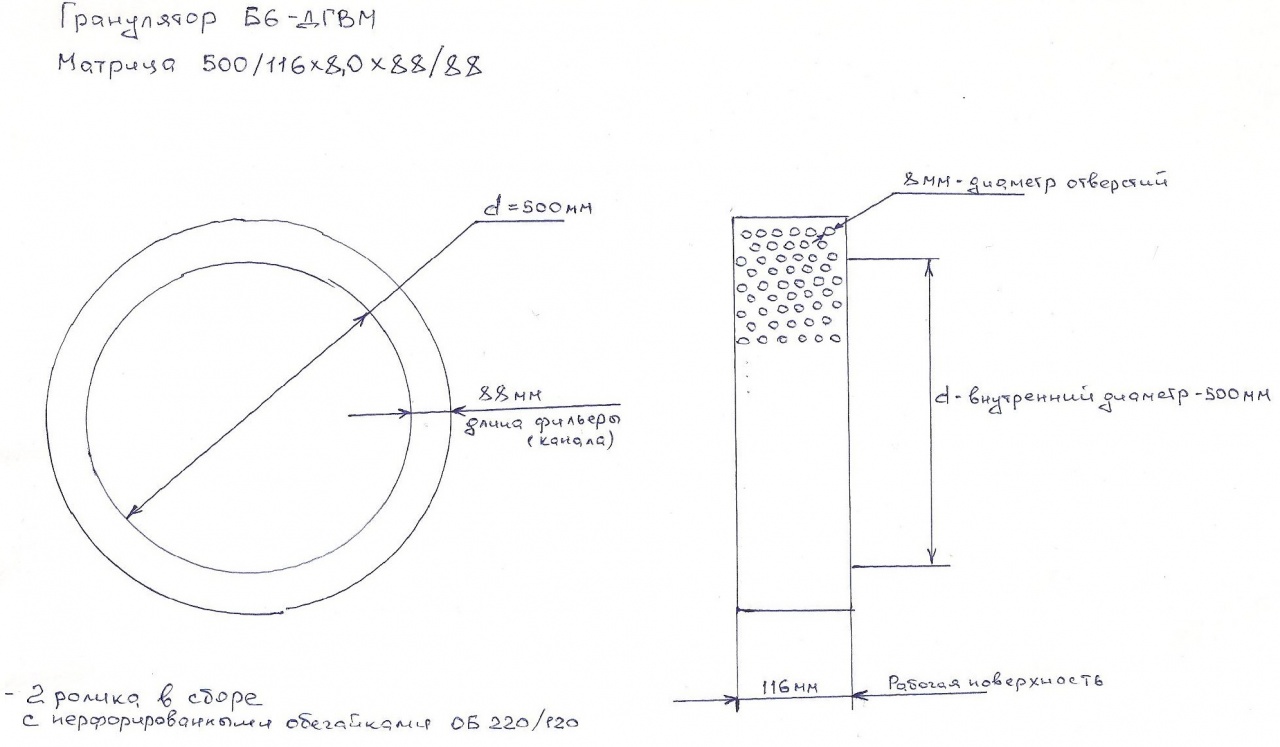

Цилиндрическая или кольцевая матрица имеет вид перфорированного барабана, на котором расположены вращающиеся катки. Смесь для гранул вдавливается в барабанные отверстия с помощью катков. При помощи ножей, на внешней части барабана гранулы отрезаются до определенного размера.

Грануляторы с плоским видом матрицы имеют современную конструкцию, отличаются высококачественной и быстрой производительностью. Плоская матрица имеет вид вала, на котором закреплен жесткий диск. Такие устройства способны перерабатывать различного рода отходы, в том числе и с твердых пород деревьев. Для гранулятора с кольцевой матрицей, такая задача является непосильной.

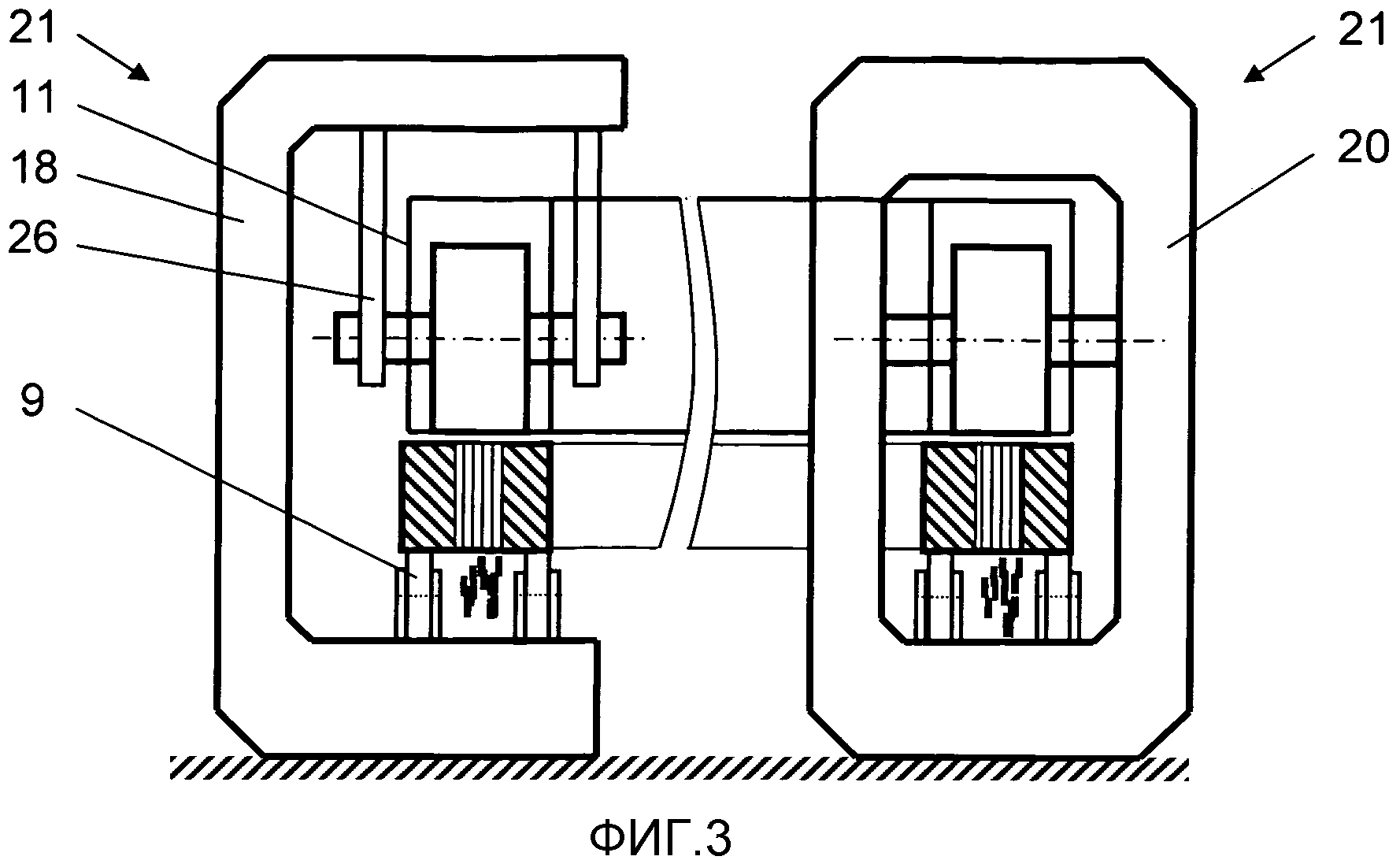

В соотношении с креплением матрицы выделяют грануляторы:

- горизонтального типа,

- вертикального типа.

В соответствии с типом работы выделяют:

- грануляторы редукторного типа,

- пресс-грануляторы.

Осуществление процесса производства пеллет в редукторном гранулятора выполняет редуктор. В зависимости от типа редуктора такие грануляторы разделяют на:

- одноступенчатые,

- двухступенчатые.

Пресс-грануляторы более распространены, чем редукторные. Ключевой деталью, которая отвечает за правильность работы устройства является прессовый узел. Основной его составляющей служат роллеры, отвечающие за раскатку сырья. Матрицы данного устройства оснащены специальными формами, которые формируют пеллеты.

В зависимости от назначения выделяют:

- грануляторы для производства корма,

- грануляторы для изготовления топливных пеллет.

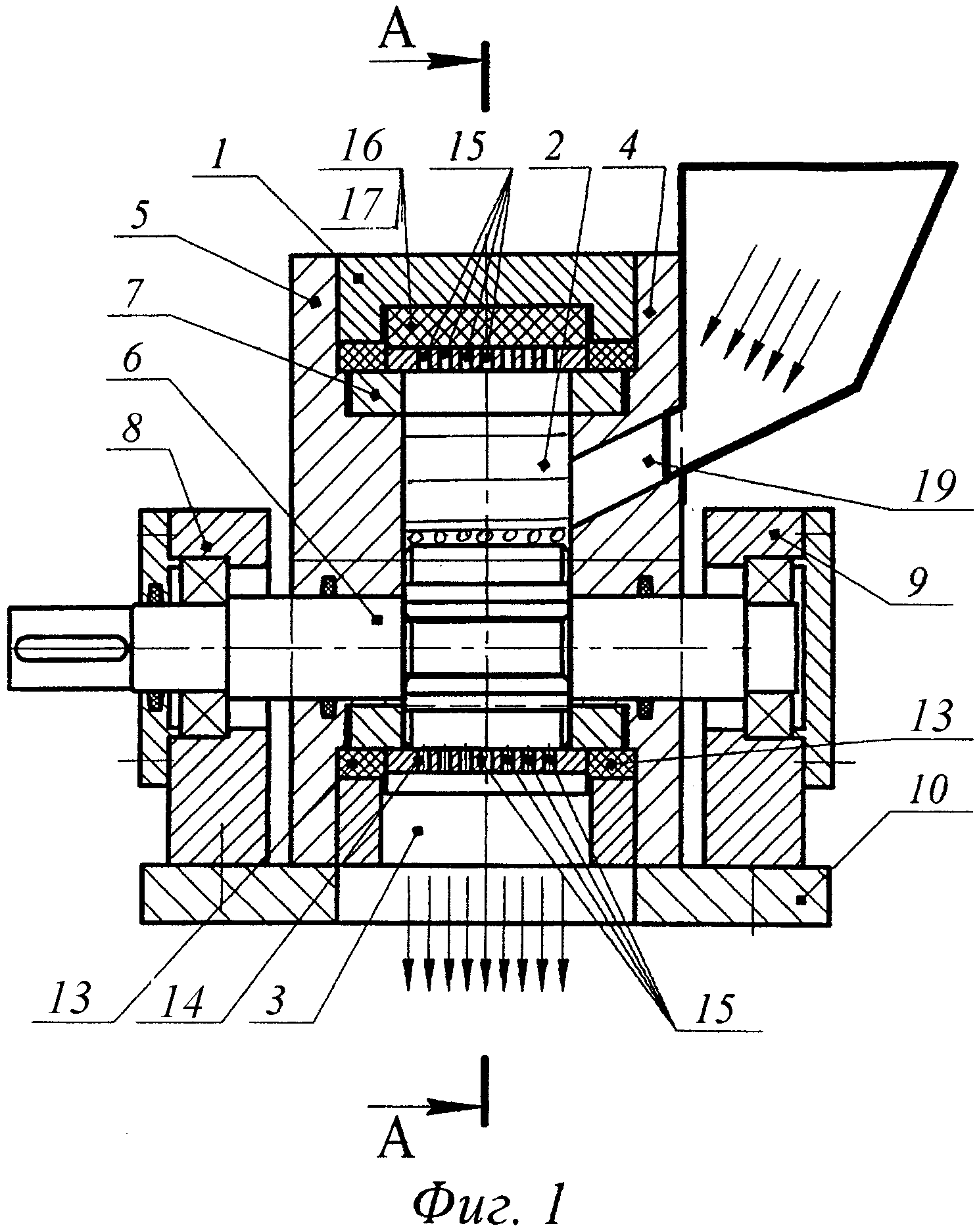

Устройство гранулятора

Основные компоненты гранулятора включают:

- основную раму,

- грануляторный пресс,

- дверцу.

Подготовленное сырье подается в гранулятор с помощью дозатора, которые отмеряет определенное количество материала. Перемешивающее устройство размешивает и обрабатывает с помощью пара сырье, таким образом обеспечивая более надежное склеивание гранул.

Роллеры — отвечают за процесс выдавливания готовой массы, и за формирование пеллет. В соответствии с заданной длинной, смесь разрезается специальными ножами. После остывания гранул — они готовы к использованию. Остывание является обязательной процедурой, без которой пеллеты не обретут крепости и целостности.

Для изготовления гранулятора своими руками, потребуется наличие:

- электродвигателя,

- редуктора,

- вала,

- основы под гранулятор,

- шерстей,

- матрицы.

Гранулятор для пеллет своими руками

Размер основы для рамы под гранулятор определяет мощность прибора. Для ее изготовления понадобится профиль с прямоугольным сечением. Минимальное сечение профиля 4х2,5 см. Электродвигатель нужно купить на рынке, или использовать старый, ненужный, но рабочий.

Электродвигатель нужно купить на рынке, или использовать старый, ненужный, но рабочий.

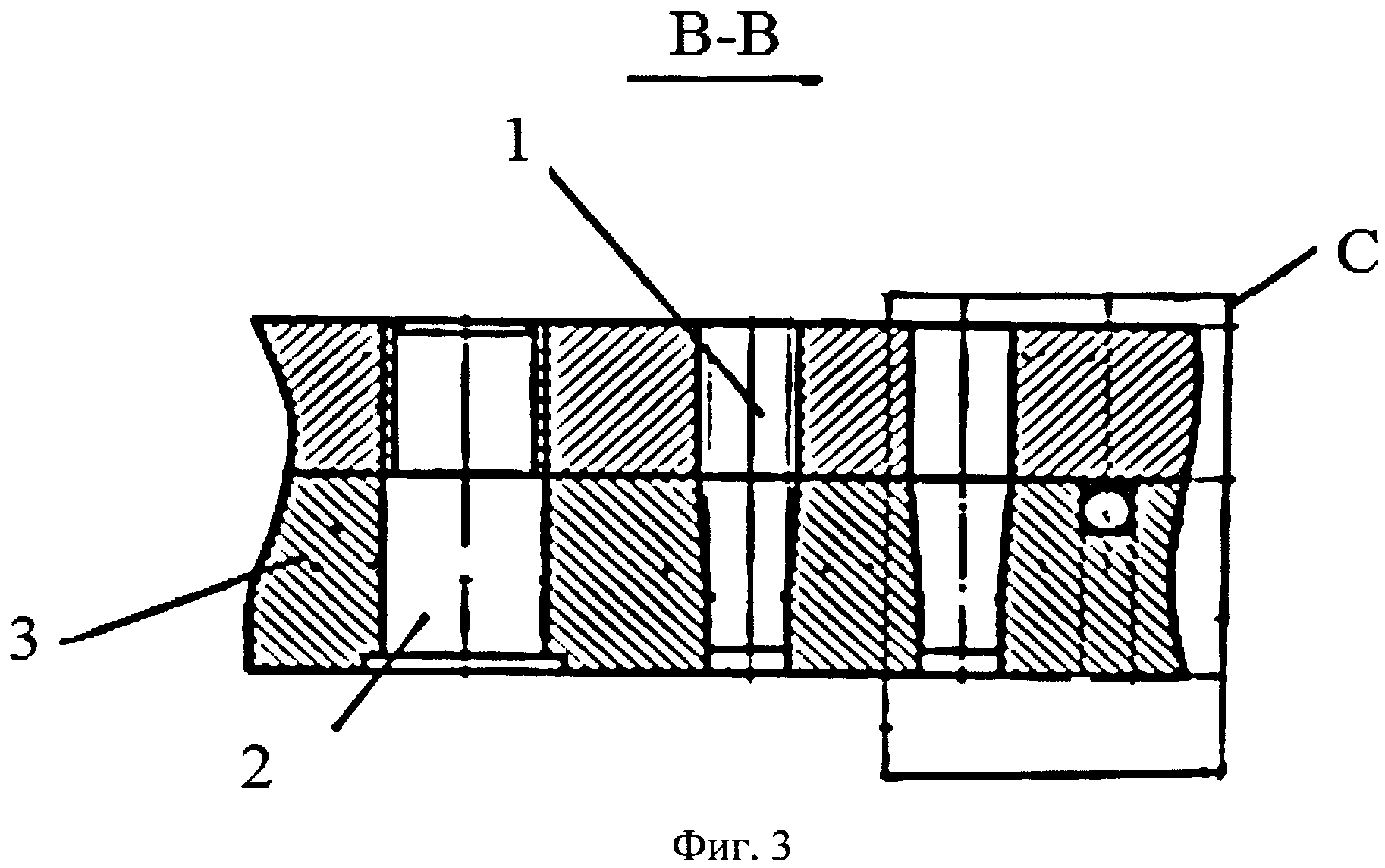

Используйте листовой материал для изготовления корпуса гранулятора. Он состоит из двух частей, одна — отвечает за подачу сырья, а вторая — за выход готовых пеллет. Рекомендуется изготавливать корпус в форме цилиндра. Чтобы матрица осуществляла вращение свободно, сделайте корпус диаметром чуть больше, чем матрица.

Нижняя часть корпуса должна быть оснащена желобом, по которому будут выходить готовые пеллеты.

Не следует соединять две части корпуса, с помощью сварки, для этого лучше использовать болты. Этот процесс обеспечит легкость в чистке гранулятора.

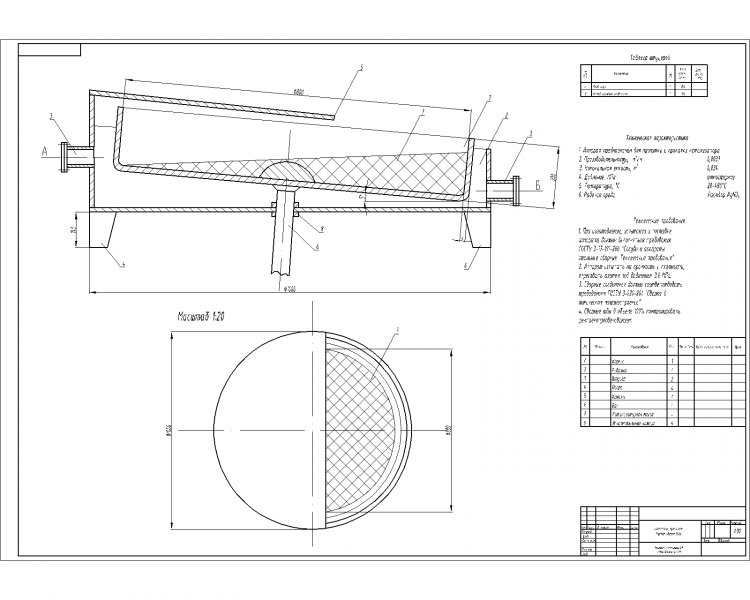

Гранулятор своими руками чертежи:

Изготовление редуктора для самодельного гранулятора

Для изготовления самодельного редуктора возможно использование заднего моста от мотоциклов, таких как Урал или Днепр. Данную деталь легко достать на рынках автозапчастей. Вертикально сзади редуктора расположится электродвигатель. Для его соединения используйте кардан или упругую муфту от мотоцикла.

Для его соединения используйте кардан или упругую муфту от мотоцикла.

Если использовать электродвигатель мощностью 1500 оборотов, то выходная мощность составит 325 оборотов.

Гранулятор: особенности изготовления

Схема гранулятора довольно сложная, но вполне выполнимая в домашних условиях. Для изготовления гранулятора понадобится наличие:

- металлического уголка,

- матрицы,

- листов качественного металла,

- вала вращения,

- электродвигателя,

- крепежных элементов,

- сварки.

Инструкция по изготовлению гранулятора:

1. Для сооружения прочного основания под гранулятор воспользуйтесь металлическим уголком и сваркой.

2. Короб — это основание гранулятора. Он изготавливается с помощью металлического листа и сварки.

3. Горизонтальная верхняя часть короба должна содержать отверстие, диаметром, чуть больше матрицы. Это отверстие служит местом загрузки сырья для изготовления гранул.

4. Возьмите металлический лист, ширина которого не превышает 100 мм, и по диаметру отверстия соорудите борт, оторые будет препятствовать выпаданию сырья.

Возьмите металлический лист, ширина которого не превышает 100 мм, и по диаметру отверстия соорудите борт, оторые будет препятствовать выпаданию сырья.

5. Нижняя часть короба должна содержать отверстие, размер которого зависит от диаметра матрицы.

6. Боковая часть должна также содержать отверстие, через которое будут выходить готовые гранулы.

7. Из металлического листа следуйте желоб, который следует прикрепить к боковому отверстию.

8. Чтобы установить вал вращения и матрицу воспользуйтесь гайками. Матрица должна крепиться на одном уровне с верхней частью короба.

9. С помощью гаек и болтов закрепите устройство на основании. Установите и зафиксируйте электродвигатель.

10. С помощью ремневой передачи зафиксируйте вал мотора и матрицу.

11. Используйте старое жестевое ведро, предварительно избавившись от его дна, для изготовления раструба, который облегчит подачу сырья. Соорудить раструб возможно из металлического листа.

12. Произведите установку катка и шестерней на поверхность матрицы.

Матрица — это довольно сложный прибор, от работы которого зависит производительность и качество изготовляемых гранул. Рекомендуется приобрести готовую матрицу для самодельного гранулятора, такие устройства продаются на рынке, как отдельные запчасти к заводским устройствам.

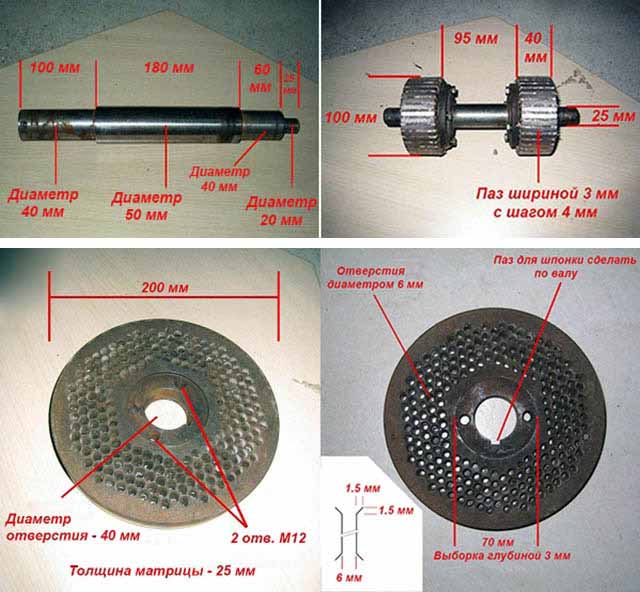

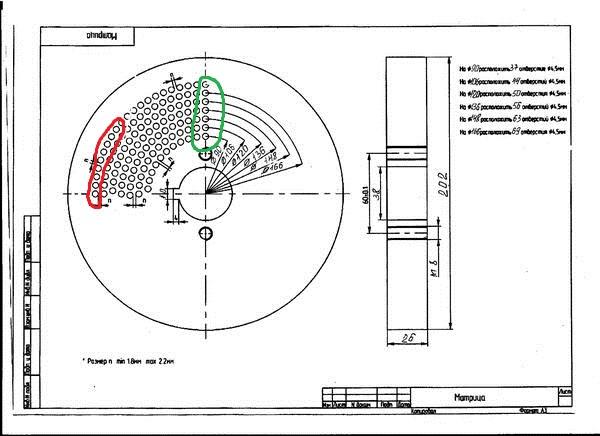

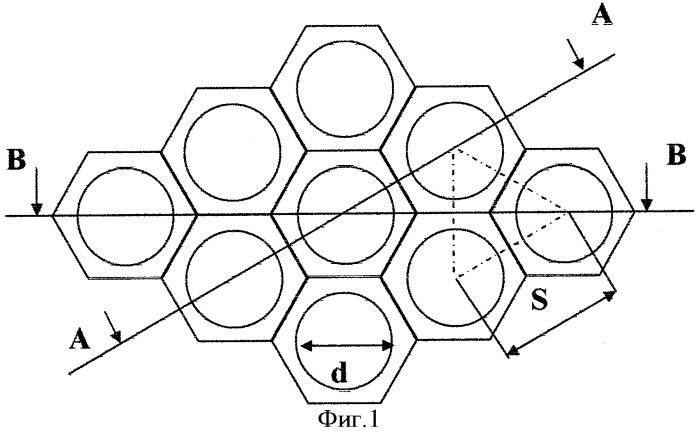

При желании в самостоятельном изготовлении матрицы, следует приобрести диск, минимальная толщина которого составляет 2 см.

От диаметра диска зависит производительность гранулятора. При производстве 150 кг гранул в течении одного часа, следует приобрести диск диаметром 25 см и двигатель мощностью 15 кВт.

Центральную часть диска следует просверлить и сделать отверстие, в соответствии с размером валового сечения. Для выполнения жесткой посадки воспользуйтесь пазом, чтобы пеллеты хорошо прессовались и выводились, нужно сделать конусообразные отверстия.

Ширина роликов или шестерней должна быть такой же как и рабочая поверхность матрицы.

Процесс сборки матрицы включает надевание шестерней на вал, прикрепите вал с шестернями с помощью муфты перпендикулярно редукторному валу.

1. Для изготовления корпуса гранулятора воспользуйтесь металлической трубой или цельным стальным листом. Основная функция верхней части корпуса — осуществление процесса загрузки сырья, а нижняя часть отвечает за выход прессованной массы.

2. Щель между матрицей и корпусом гранулятора должна быть минимальной.

3. Для крепления редукторного выходного вала воспользуйтесь муфтой и подшипниками.

4. Установка корпуса на раму должна быть жесткой.

5. Готовое устройство следует окрасить с помощью краски по металлу, предварительно покрыв поверхность антикоррозийным раствором.

Гранулятор своими руками видео:

Каждый владелец личного подсобного хозяйства стремится вырастить свою живность с минимальными затратами. Гранулированные корма — один из способов для достижения этой цели. Но если приобретать готовые гранулы комбикорма, то они обойдутся значительно дороже, нежели просто рассыпной пищевой продукт. Поэтому многие принимают решение изготовить гранулятор комбикорма своими руками. Чертежи особой сложности не представляют и будут понятны любому животноводу.

Чертежи особой сложности не представляют и будут понятны любому животноводу.

Несколько слов о преимуществах гранул

Более высокая цена на комбикорм в гранулах в сравнении с аналогичным по составу, но рассыпным объясняется наличием у него нескольких преимуществ. Так, гранулированный корм дольше хранится, легче транспортируется. Он хорошо переносит изменения климатических условий хранения (температуры и влажности), прямые солнечные лучи. В процессе гранулирования корм консервируется. В новом состоянии в него труднее проникнуть различным бактериям и микроорганизмам.

Еще одно важное достоинства гранулированного комбикорма — сбалансированность. В процессе изготовления гранул смесь можно дополнить различными питательными веществами, минералами, витаминами и другими добавками. Для каждого вида животных, учитывая их возрастную группу, можно приготовить свой отдельный вариант данного вида корма. Все компоненты тщательно перемешиваются и собираются в одну гранулу. За счет этого животные не способны выбрать из пищи только то, что им нравится. Они съедают все вместе. При правильном подборе составляющих продуктивность повышается до 25%. Все эти преимущества можно получить, если изготовить гранулятор корма своими руками.

Они съедают все вместе. При правильном подборе составляющих продуктивность повышается до 25%. Все эти преимущества можно получить, если изготовить гранулятор корма своими руками.

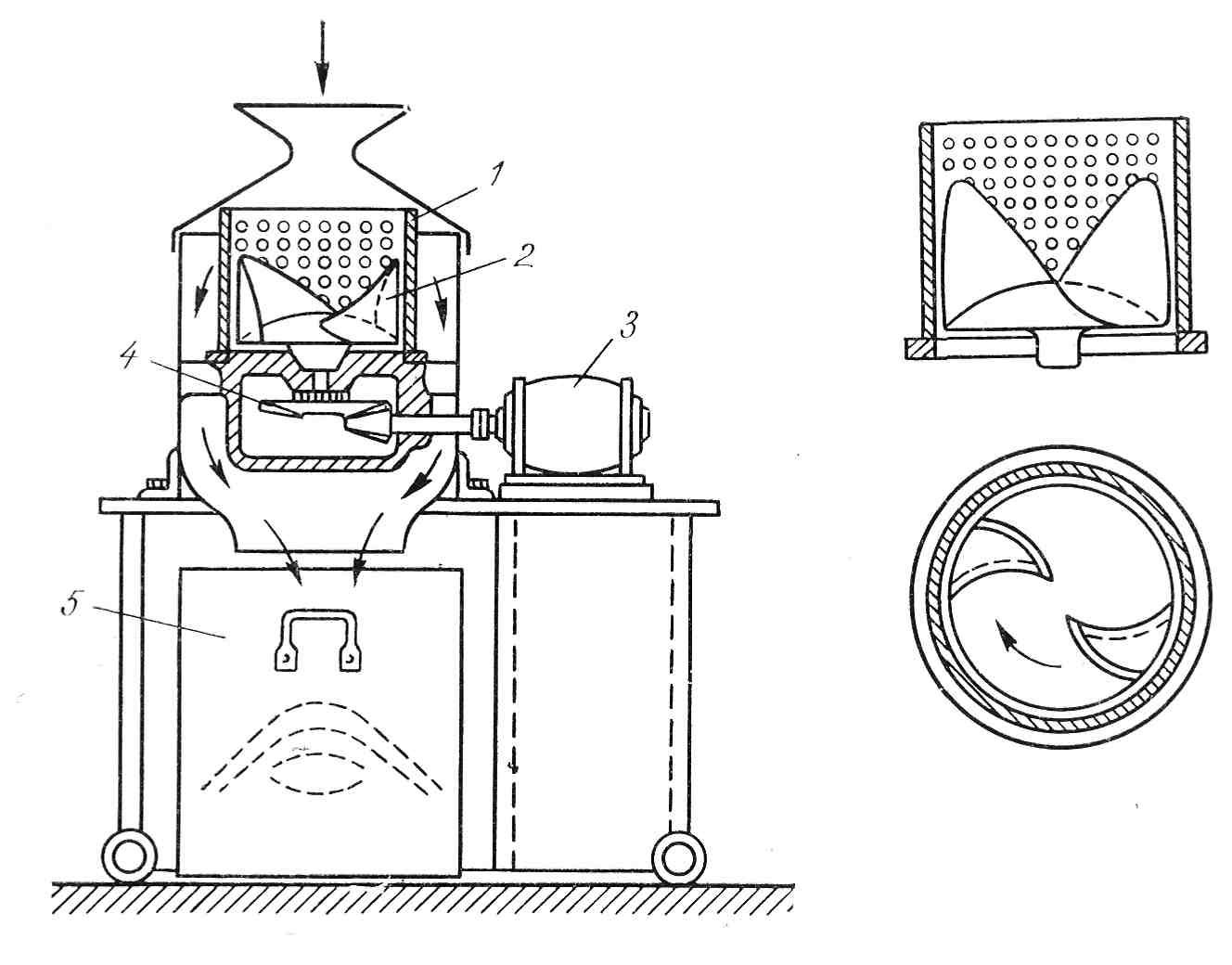

Принцип действия агрегата

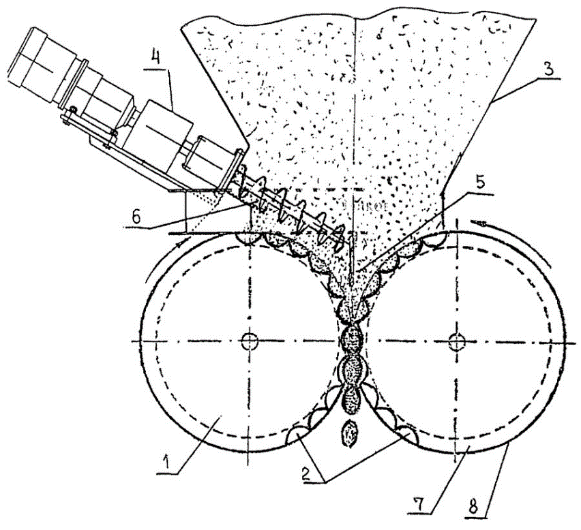

Работают изготовленные своими руками грануляторы по тому же принципу, что и заводские. В емкость засыпается сырье. Снизу расположена матрица со множеством отверстий. Вращающиеся ролики продавливают сырье через отверстия матрицы. Спрессованная масса, которая, пройдя сквозь отверстия матрицы, принимает форму длинного цилиндра, разрезается вращающимся ножом на небольшие гранулы. Через специальное отверстие (окошко) в корпусе готовые гранулы высыпаются наружу в подготовленную тару.

Необходимые материалы

Разобравшись, как сделать гранулятор своими руками, можно приступать к подготовке необходимых деталей. А потребуются для этого следующие комплектующие:

- Рама, на которой будут устанавливаться все остальные элементы.

- Матрица с подготовленными отверстиями.

- Ролики, поверхность которых должна быть зубчатой.

- Электрический двигатель.

Подобрав необходимые комплектующие, можно приступать к сборке аппарата.

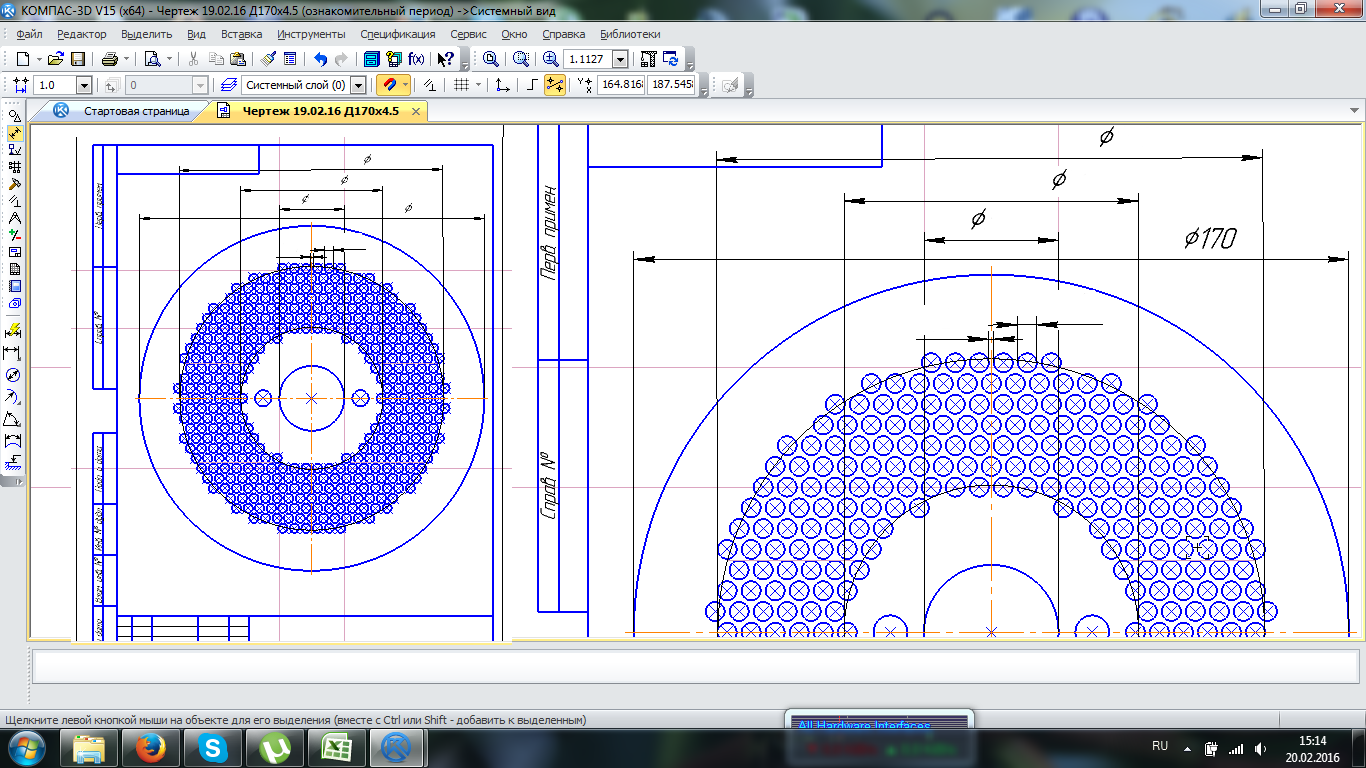

Подготовка матрицы

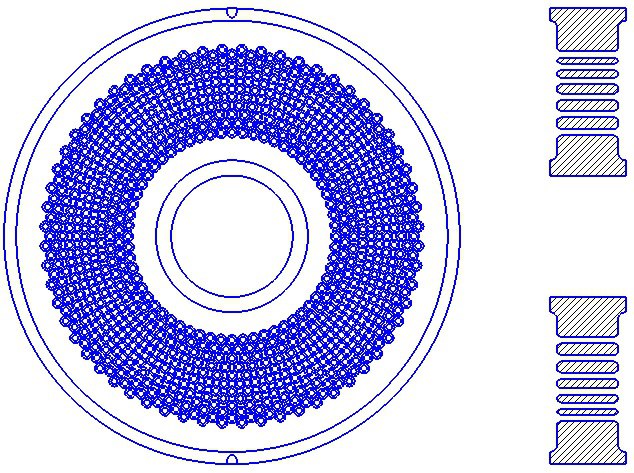

Одним из основных элементов собранного своими руками гранулятора является матрица. Она представляет собой металлический диск с отверстиями. Причем, отверстия должны иметь форму конуса, чтобы смесь плотнее сжималась. Именно по этой причине матрицу чаще всего покупают уже готовую. Для ее изготовления потребуются специальные станки.

Те, кто не боится трудностей, все-таки изготавливают матрицу самостоятельно. Основой для нее является металлический диск. Причем толщина металла должна быть не менее 2 см., а диаметр — соответствовать диаметру корпуса. Большого зазора между ними оставаться не должно.

В центре сверлится отверстие. В нем подготавливаются пазы, которые обеспечивают плотное прилегание матрицы. Далее по поверхности диска делают конусовидные отверстия.

Сборка аппарата

В качестве корпуса часто используют кусок металлической трубы или жестяное ведро (нужно удалить дно). Можно свернуть цилиндр из стального листа. Снизу устанавливают лоток, предназначенный для высыпания готовые гранулы.

Каркас, на котором будет крепиться оборудование, изготавливают из прочного металла. Рама должна выдерживать большие нагрузки и сильную вибрацию в процессе работы.

В нижней части каркаса крепится редуктор, который будет передавать вращение от электрического двигателя к матрице. Он соединяется с электрическим двигателем ременной передачей (можно цепной).

В корпусе снизу устанавливается матрица, немного выше — прижимные ролики. Передача вращения осуществляется с помощью подшипников качения. Они же соединяют катки с валом.

Гранулятор из мясорубки

Существует еще один вид аппарата, который отличается меньшими размерами. Собирают подобные мини-грануляторы своими руками из мясорубки. Принцип их действия немного отличается от описанного выше: смесь кормов продавливается в отверстия матрицы за счет вращения шнека.

Собрать грануляторы своими руками из мясорубки очень просто. Достаточно поменять местами матрицу и нож. К такому варианту также можно подключить электрический двигатель. Делается это через ременной привод. Двигатель должен вращаться на больших оборотах. А шнек, наоборот, на маленьких. Чтобы корма склеивались плотнее, создают и устанавливают маховик.

К мясорубке изготавливают крышку. Ножи устанавливают с наружной стороны матрицы. Закрепляют их с помощью болтов. В последнюю очередь монтируют двигатель, шкивы и ремень.

Как видно, изготовить гранулятор своими руками несложно. Главное выбрать подходящий вариант и отыскать необходимые материалы. Результатом послужит гранулированный корм, который обязательно понравится животным (или птице). Причем очень важным является тот факт, что гранулы будут содержать в себе все самые необходимые вещества. В итоге, при экономии кормов производительность значительно возрастет.

Низкое качество покупных кормов, стремление оптимизировать затраты заставляют заводчиков сельскохозяйственных животных и птиц задумываться о применении более качественных и экономически выгодных гранулированных комбикормов и изготавливать их в домашних условиях.

Идеальным вариантом в этом случае является бытовой гранулятор для комбикорма, который можно купить или сделать своими руками.

Принцип работы и устройство гранулятора

Аппарат выполняет измельчение, смешивание компонентов комбикорма, взятых в определённых пропорциях, последующее прессование полученной массы в цилиндрические гранулы (пеллеты).

Простейший гранулятор состоит из 4 основных узлов:

- Гранулирующий узел. Находится в верхней части устройства. В него входит матрица с отверстиями (именно через них производится выдавливание измельчённой массы).

- Подшипниковый узел. Находится под гранулирующим узлом. Состоит из радиальных и роликового упорного подшипников, надетых на вал.

- Корпус с маховиком, поддерживающим медленное вращение ведущего вала.

- Электродвигатель.

Матрица может быть двух видов, от этого зависит принцип образования гранул:

- Цилиндрическая. Представляет собой цилиндрический барабан с отверстиями.

Внутри матрицы вращаются роллеры, которые прокручивают поступившую массу комбикорма и заставляют её проходить через отверстия матрицы. На выходе цилиндрические гранулы срезаются ножами.

Внутри матрицы вращаются роллеры, которые прокручивают поступившую массу комбикорма и заставляют её проходить через отверстия матрицы. На выходе цилиндрические гранулы срезаются ножами. - Плоская. Изготавливается в виде жёсткого диска с круглыми отверстиями, через которые также продавливается корм. Диск надёжно фиксируется к вращающемуся валу. Гранулятор с плоской матрицей способен перерабатывать более твёрдое сырьё.

Устройство работает от электродвигателя или от ручной рукоятки.

Электродвигатель через маховик с клиноременной передачей передаёт вращение валу и установленным на нём гранулирующим и подшипниковым узлам.

Гранулирующий узел – основной элемент, осуществляет:

- размельчение, перетирание компонентов комбикорма в муку;

- прессование полученной однородной массы;

- выдавливание гранул.

Размеры гранул определяется конструктивными особенностями устройства:

- диаметр – величиной отверстий в матрице;

- длина – расстоянием между лопастью и матрицей.

Не везде дрова или уголь — доступное топливо, а вот отходы деревообрабатывающей промышленности или сельского хозяйства найти можно, пожалуй, везде. Давно замечено, что горят они, может, чуть хуже, но отапливаться ими вполне можно. Только просто насыпать опилки или солому очень неудобно. Поэтому придумали их перерабатывать и прессовать в брикеты или гранулы. Для топливных гранул — пеллет — есть даже специальные котлы. При хорошем топливе они обслуживаются (выгребают золу) раз в месяц. Самая хорошая новость состоит в том, что вполне можно сделать пелеты своими руками. Для этого потребуется достаточно много оборудования, но основа — гранулятор (экструдер или пеллетайзер). Без него никак.

Что такое пеллеты и каких видов они бывают

Пеллеты — это топливные гранулы, которые изготавливаются из отходов деревообрабатывающей промышленности, некоторых остатков растениеводства (солома, лузга подсолнечника, гречихи и т.п.) и даже из куриного помета. Технология их производства такова, что никаких добавок и связующих не требуется. То есть, это абсолютно безопасное и стопроцентно натуральное топливо, которое к тому же сделано из отходов.

То есть, это абсолютно безопасное и стопроцентно натуральное топливо, которое к тому же сделано из отходов.

Пеллеты — хорошее топливо

Так как сырье для топливных пеллет может быть разным, то и характеристики топлива различны. Делят пеллеты на три категории:

- Белые. Это топливо премиум класса с наивысшими характеристиками (и ценой). Названо так за характерный цвет — светло-желтый, почти белый. Но цвет вторичен, первичны характеристики и главная — очень низкая зольность. После сгорания белых пеллет золы остается не более 0,5% от объема топлива. Чистить котел надо будет очень редко. Белые топливные гранулы получают из стружки без коры и других посторонниз включений. Как правило, это столярное или мебельное производство.

- Серые. Сырье для этого типа пеллет может содержать некоторый процент коры, хвои и некоторых других посторонних примесей. Но зольность при этом не должна быть более 1,5%.

- Промышленные или темные пеллеты. Этот вид топливных гранул делают из соломы или жмыха в чистом виде или с добавлением древесных отходов.

Зольность этого типа топлива намного выше, чем описанных выше, тем не менее, она не может быть выше 5%.

Зольность этого типа топлива намного выше, чем описанных выше, тем не менее, она не может быть выше 5%.

Белые и серые пеллеты используются для индивидуального отопления. Их еще называют «первого класса» или первокассными. Они имеют диаметр 6-8 мм, плотность примерно 600 кг/м 3 , количество выделяемого тепла — около 4,7 кВт/ч. Сжигаются они в специальных котлах, которые так и называются — пеллетные. Обычно это оборудование очень требовательно к качеству топлива. Кроме малой зольности предъявляются требования и по целостности гранул, и по отсутствию пылевидной фракции. В противном случае горелка пеллетного котла забивается, котел отключается. Промышленные пеллеты сжигаются тоже в специальных печах, но они имеют абсолютно другое строение и намного большие объемы.

В принципе, любые пеллеты можно засыпать в твердотопливные котлы, только их обычно используют на стадии тления. Когда печь уже разогрета, засыпают некоторое количество гранул.

Технология производства

Для любого хозяина идея превратить отходы в топливо, или даже на этом заработать денег, является привлекательной. В принципе, сделать пеллеты своими руками реально, но ожидать от них промышленного качества не стоит. Заставить на работать импортный пеллетный котел на самодельных гранулах вряд ли получится, но самодельный или твердотопливный агрегат отлично с ними справляется.

В принципе, сделать пеллеты своими руками реально, но ожидать от них промышленного качества не стоит. Заставить на работать импортный пеллетный котел на самодельных гранулах вряд ли получится, но самодельный или твердотопливный агрегат отлично с ними справляется.

Технология производства древесных пеллет состоит из нескольких последовательных этапов:

- Крупное дробление сырья. Фрагменты должны быть не более 1,25 см 3 . Это подготовка для более качественной сушки. Для этой операции нужна дробилка.

- Сушка в сушильной камере. Сырье доводят до влажности 8-12%. Камеры есть разных типов, в некоторых используют прямой нагрев (в сушильную камеру подается раскаленный воздух из топки), в других греется теплообменник, а от него — воздух в сушилке. Второй вариант менее эффективен, но в этом случае исключена возможность попадания сажи в сырье. Даже небольшое количество сажи способно окрасить щепу. В результате по качеству пеллеты могут относится к «белым» (если использовали соответствующее сырье), а по цвету — к серым.

- Мелкое дробление. Просушенную древесину подают в дробилки (обычно молоткового типа). На выходе фрагменты древесины имеют размеры на более 1,5 мм для белых и серых пеллет, и 4 мм для промышленных.

- Увлажнение. Древесные волокна с малой влажностью не смогут склеиться. Потому их увлажняют. Если используются отходы сосны, ели, впрыскивается вода. Сырье из твердых пород — дуба, березы, бука — обрабатывается горячим паром.

- Прессование. Тут работают прессы разных конструкций. Сырье продавливается через матрицу (плоскую или круглую), которые и формируют цилиндры заданных размеров.

- Охлаждение. Под воздействием высокого давления пеллеты нагреваются до 70-90°C. В таком состоянии они легко крошатся, потому их оставлют остывать.

- Готовые гранулы просеиваются (от остатков не склеившихся частиц) и фасуют.

Как видите, процесс многоступенчатый, требует довольно большого количества оборудования. Тем не менее, при наличии дешевого или бесплатного сырья производить пеллеты своими руками выгодно.

Особенности производства пеллет из соломы

Сделать пеллеты из соломы проще. Она изначально идет сухой, потому этап сушки отсутствует. Если же есть мокрая солома, ее сушат в естественных условиях на солнце, а затем измельчают и подмешивают к сухой, добиваясь тем самым требуемой влажности исходного сырья перед прессованием.

Легче происходит и измельчение. Для этого требуется соломорезка, которая сразу нарезает сырье на фрагменты требуемой длины. Так что измельчение тоже проходит за один раз. После доведения массы до требуемой влажности, ее продавливают через пресс. И тут все проще: так как сырье более мягкое, усилий требуется меньше. Менее мощное оборудование — меньшие затраты. При этом производительность линии может быть высокой.

Как видите, оборудования для производства пеллет из соломы требуется меньше, да и затрат времени и энергии тоже меньше.

Самодельные грануляторы

Хоть оборудования для производства пеллет требуется много, основное устройство — гранулятор. С его помощью из сырья формируются пеллеты. Есть несколько моделей грануляторов:

С его помощью из сырья формируются пеллеты. Есть несколько моделей грануляторов:

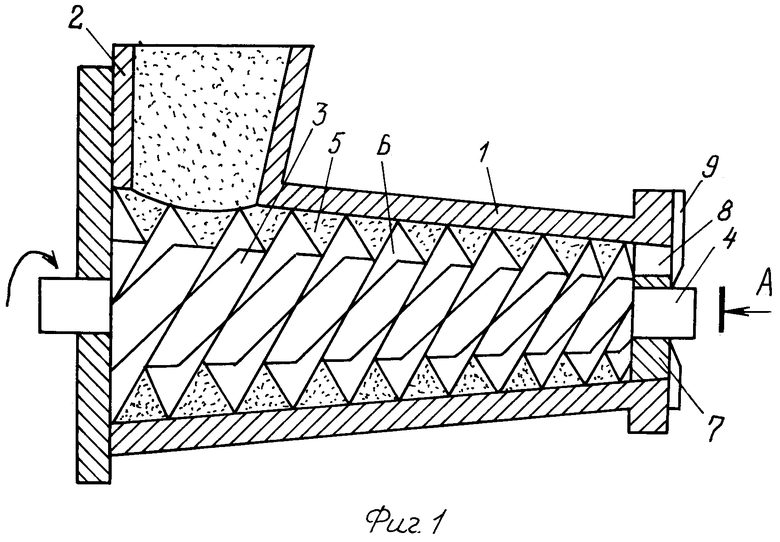

Самый простой по строению шнековый экструдер. Его часто делают для прессовки комбикормов, но можно использовать и для изготовления топливных гранул из мягкого сырья. Если вам необходимо сделать оборудование для производства пеллет, это — самый простой вариант. При условии, что вы умеете обращаться с токарным станком и сварочным аппаратом.

Самодельный шнековый гранулятор

Как и в любом оборудовании подобного типа у шнекового гранулятора есть матрица. В данном случае она похожа на сетку мясорубки, только сделана из пластины намного более толстой. Второй важный узел — шнековый вал. Все эти детали можно сделать своими руками. Как — описывать словами бесполезно, смотрите в видео.

Изготовление матрицы под готовый шнек.

Шнек и матрицу «упаковывают» в корпус или гильзу. Как ее сделать, смотрим в следующем видео.

После сборки основного узла надо установить мотор с редуктором, бункер, в который будет подаваться измельченная солома. Можно запускать.

Можно запускать.

Как сделать гранулятор с плоской матрицей

Сначала надо разобраться с тем, как он устроен. Все отлично продемонстрировано в видео.

В следующем ролике довольно подробные пояснения по процессу изготовления матрицы и роликов.

На деревообрабатывающем производстве ежедневно образуются отходы. Им можно найти применение, например: изготовить пеллеты из опилок, которые послужат топливом для обогрева помещений. Если даже открыть бизнес, то это будет доходное дело, потому что сырье достается недорого либо бесплатно. А гранулы из опилок пользуются спросом из-за множества преимуществ:

- Топливные гранулы являются практичными, удобными в хранении, транспортировке и использовании.

- Опилки – это доступные отходы на деревообрабатывающих предприятиях, которые после процесса прессования увеличивают свою теплотворную способность, а главное, обладают наименьшей зольностью.

- Во время производства не добавляются химикаты, поэтому гранулы отличаются экологичностью.

- Пеллеты можно изготавливать в домашних условиях и существенно экономить на топливном материале.

Немаловажно то, что в процессе хранения они занимают мало места в помещении, если сравнивать с углем или дровами. Пеллеты можно разложить по мешкам либо целлофановым пакетам и складировать.

Древесные отходы для изготовления гранул удобны, легко добываемы, но при этом они должны соответствовать нескольким требованиям:

- Чтобы получить топливо хорошего качества, следует использовать опилки, получаемые из дерева мягкой породы.

- Исключено применение щепок или обломков, желательно делать гранулы из отходов среднего размера.

- Опилки с влажностью около 15% хорошо гранулируются и дают максимум тепла при сжигании, в случае избытка влаги, наоборот, не прогревают помещение.

Важно! Перед тем как приступить к производству, требуется подготовить сырье, чтобы на выходе получить качественные древесные гранулы.

В промышленности древесные гранулы изготавливают из разнообразного сырья:

- Древесные отходы: опилки, щепа;

- Солома, получаемая из зерновых культур;

- Отходы подсолнечника либо шелуха гречишная;

- Куриный помет.

Обычно производят пеллеты из древесных отходов. Гранулы, полученные из соломы, подсолнечника либо гречихи отличаются дешевизной и низким качеством из-за зольности. Спросом среди покупателей пользуются пеллеты из опилок.

Производство

Изготовление пеллет – это переработка отходов, остающихся при изготовлении пиломатериалов. Давайте выясним, какое оборудование понадобится для их производства.

Этап №1. Изначально подготавливается сырье путем дробления щепы и крупных отходов. Делают это при помощи автоматизированной дробилки, которая на выходе дает опилки размеров в 4 мм.

Машину-дробилку для домашнего пользования можно приобрести либо сделать своими руками.

Этап №2. Необходимо просушить сырье с помощью сушилки. Для этого понадобятся:

- Сушильный барабан

- Сушилка аэродинамического либо ленточного типа

- Пневмосушилка

- Диспергатор

Для испарения избыточной влаги нужна тепловая энергия, поэтому для прессования качественных гранул требуется изготовление сушилки с функцией подогрева.

Этап №3. Основная задача: как сделать пеллеты? Для операции потребуется станок – пресс-гранулятор.

Как сделать гранулятор комбикорма из мясорубки?

Агрегат имеет матрицу, которая может быть цилиндрической либо плоской. Для производства больших объемов древесного топлива применяют цилиндрический станок, который изготовить самому очень сложно. А станок плоского типа как раз наоборот – легок в сборке и отлично подойдет для изготовления топливного материала для личного пользования.

Этап №4. Упаковка полученной продукции. После остывания гранул их расфасовывают в плотные целлофановые пакеты, чтобы избежать деформации упаковки и появления сырости.

В итоге пеллеты, сделанные в домашнем хозяйстве, являются экономически выгодным делом, с учетом того, что сырье сухое, а пресс-гранулятор собран с минимальными затратами. Если комплексное оборудование для производства пеллет из опилок делается на заказ, не собственноручно, а приобретается, вам придется потратиться.

Если рассматривать широкое производство с целью заработка, оборудование собственного изготовления не подойдет. Здесь нужно задуматься о первоначальном вложении в комплект техники.

Советы начинающим производителям древесных гранул

Если вы решили всерьез заняться производством и продажей пеллет в больших объемах, то принять во внимание нужно несколько советов:

- Перед началом работы важно найти постоянный источник древесных отходов, чтобы ваша деятельность была стабильной и без застоев производства. В случае перебоев с доставкой опилок, работа может встать – вы потеряете доверие и свою клиентуру.

- При покупке оборудования не стоит экономить и брать б/у технику. Она может выйти из строя в самый неподходящий момент.

- Выбирая участок расположения завода, предприятия, стоит задуматься о рабочем персонале, о том, как они будут добираться до работы: ходят ли автобусы, маршрутки в эту сторону.

- Важно собрать необходимый пакет документов до начала запуска производства, чтобы избежать проблем с законом.

Затраты

При составлении и расчете бизнес-плана стоит учесть такие пункты по расходам:

- Аренда здания либо большого помещения;

- Зарплата рабочим;

- Закупка комплексного оборудования;

- Сырье;

- Оплата коммунальных услуг;

- Налоги, отчисления в пенсионный фонд;

- Расходы по транспортировке сырья и готовой продукции.

Сбыт продукции

В любом бизнесе нужны стабильные каналы сбыта продукции. Собрав свою базу клиентов, вы сможете расширять дело и объемы производства.

Точкой сбыта могут быть строительные магазины, рынок, сайт в интернете. Наиболее выгодно заключать сделки с оптовиками и сбывать продукцию большими партиями. Не стоит забывать, что древесные гранулы – экологически чистый товар, который пользуется спросом в зарубежных странах. Важно не расслабляться и пополнять базу клиентов: размещайте объявления и звоните владельцам торговых точек с большей проходимостью людей. Ваш доход зависит от того, какой объем продукции будет продан.

Вывод таков: если запускать предприятие по производству пеллет – это перспективно и выгодно, можно зарабатывать приличные деньги. Тем более что экологически чистое топливо в наше время востребовано. Стоимость продукции растет, а при грамотно составленном бизнес-плане вы получите успешно развивающееся дело.

Предыдущая статья: Устройства альтернативной энергетики для частного дома Следующая статья: О новых технологиях в энергетике

На ту же тему

Матрица и ролики для гранулятора: купить все комплектующие в одном месте

В нашем интернет-магазине всегда в наличии множество оборудования для гранулирования и комплектующих запчастей на самые популярные модели. Мы предлагаем матрицы, ролики и другие детали для гранулятора только от производителя. Это гарантирует оригинальное качество отдельно взятой запчасти.

Особым спросом пользуются надежные и эффективные матрицы от немецкого производителя «Muench edelstahl». Компания уже более 30 лет занимается выпуском высококачественного гранулированного оборудования.

Компания уже более 30 лет занимается выпуском высококачественного гранулированного оборудования.

При производстве матриц используются самые последние разработки, что продлевает детали срок службы более чем в два раза по сравнению с другими марками. Все запчасти изготовлены точно в соответствии с документацией и характеристиками, указанными на сайте.

Преимущества комплектующих от компании «Дарлит»:

- надежность и долговечность каждой запчасти;

- оригинальное качество завода-производителя;

- низкая стоимость продукции;

- наличие всех необходимых сертификатов качества.

Клиенту мы гарантируем бесперебойную поставку комплектующих в нужном объеме и ровно в оговоренные сроки.

Матрица, ролики для гранулятора любой модели

У вас никогда не будет проблем, связанных с неисправностью оборудования. В нашем магазине широкий ассортимент всех необходимых деталей от лучших мировых производителей. Опытные менеджеры помогут каждому клиенту идеально подобрать матрицы и ролики для гранулятора конкретно для вашей модели. Доставка осуществляется в любой регион России, что делает наш сервис оптимальным для жителей всех регионов.

Доставка осуществляется в любой регион России, что делает наш сервис оптимальным для жителей всех регионов.

Преимущества работа с магазином «Дарлит»:

- Бесперебойная поставка запчастей по всей РФ.

- Оригинальное качество от завода-производителя.

- Оптимальная цена без наценки посредников.

- Бесплатная консультация от опытных менеджеров.

Для нас важно не только качество нашей продукции, но удобство сервиса для покупки необходимого товара. С каждым днем мы стремимся сделать его более доступным для наших клиентов.

Как сделать самодельный гранулятор для комбикорма

Гранулятор комбикорма бытовой своими руками чертежи

Гранулятор комбикорма бытовой своими руками, чертежи оборудования с электрическим приводом, клиноременной передачей и плоской матрицей.

Прежде чем приступить к проектированию оборудования произведем несложный расчет.

Следует помнить, что:

- максимальное передаточное отношение клиноременной передачи – не более 6.

- угол обхвата на малом шкиве – не менее 120°

Из стандартного ряда по ГОСТ 17383-73, выберем диаметры шкивов

Ведущий шкив (D1), диаметр 56 (мм)

Ведомый шкив (D2), диаметр 315 (мм)

Чертеж гранулятора .

Чертеж привода матрицы гранулятора.

- Корпус.

- Лопатка.

- Матрица.

- Шайба.

- Винт с внутренним шестигранником DIN 4762 — М8 х 20.

- Шайба пружинная стопорная DIN 128 — А8.

- Шпонка призматическая DIN 6885 — А8 х 7 х 22.

- Гайка DIN 44232 — М8.

- Винт с внутренним шестигранником DIN 912 — М8х1 х 30.

- Подшипник радиально упорный однорядный DIN 625 — 6307 с защитными шайбами или 66307 по ГОСТ 831-75 (35 х 80 х 21).

- Шайба стопорная DIN 6731 — 32.

- Гайка специальная DIN 1804 – М32х1,5.

- Шпонка призматическая DIN 6885 — А8 х 7 х 50.

В дополнение, посмотрим видеоматериал из двух частей, где показан порядок сборки бытового гранулятора комбикорма с плоской матрицей.

Рекомендуем также

редуктор редуктор гранулятор

Редукторы для гранулятора (, требуют ремонта …

2019-2-13 Редукторы для гранулятора (б/у, требуют ремонта или на запчасти)Б/у редуктор ZLYJ-250, Китай. Вес 800 кг.Б/у редуктор ZLYJ-280, Китай. Вес 1000 кг.Можно посмотреть в г. Малоярославец. Схема проездаздесь.Цена — 49 000Пишите нам [email protected] …

Редуктор гранулятор в Україні — Порівняти …

2021-7-10 Редуктор гранулятор в Україні ⭐ Вибирай з 56760 оголошень на Flagma.ua Купити оптом і в роздріб за найкращими цінами. Замовити товари і послуги від надійних постачальників і магазинів на Флагма Україна! Зручний пошук . ..

..

Гранулятор ОГМ 1.5 — Купить гранулятор ОГМ 1.5

Редуктор Редуктор + прессующий узел Гранулятор ОГМ-1,5 в сборе Пресс-гранулятор ПГ-1,5 (гранулятор ОГМ-1,5 + дозатор + смеситель + мощный магнитный сепаратор)

Грануляторы комбикорма Курский завод …

Гранулятор кормов ГД-145 (150 кг/час) 59800 (380В) 62800 (220В) Подробнее Гранулятор для кормов (до 200 кг/час) Соловей 1 … В основе техники — редуктор от заднего моста автомобиля. Минимальный срок …

Гранулятор кормов своими руками: 2 варианта …

2017-5-26 Гранулятор состоит из следующих элементов: каркас; корпус; двигатель; рабочий узел (включает в себя редуктор, основной вал, плоскую матрицу и

Гранулятор кормів своїми руками: 2 варіанта …

2018-1-17 Гранулятор кормів своїми руками Особливо зручно зібрати апарат тим фермерам, які є новачками в своїй справі і ще не впевнені до кінця в тому, що розведення господарства це точно те, чим вони хочуть займатися.

Как сделать гранулятор для комбикорма своими .

..

..2018-2-22 Гранулятор для комбикорма своими руками: устройство и принцип работы. Типы самодельных устройств: шнековый, из мясорубки, с плоской матрицей.

Гранулятор своими руками из мясорубки …

2021-6-19 Гранулятор в своей конструкции содержит следующие узлы: корпус; каркас; мотор; редуктор, главный вал; матрицу плоского типа и катки-ролики цилиндрической формы.

Гранулятор комбикорма своими руками: чертежи …

Оптимальный вариант — это гранулятор комбикорма, выполненный своими руками. … При помощи подшипников и муфты внизу конструкции закрепляют редуктор.

ГРАНУЛЯТОРЫ — Свои Корма

ГРАНУЛЯТОР — 100 (220В 30-100 кг/ч) ГРАНУЛЯТОР — 125 (220В 60-250 кг/ч) ГРАНУЛЯТОР — 150 (380В 150-500 кг/ч) ГРАНУЛЯТОР — 210 (380В 250-1000 кг/ч) ЭКСТРУДЕРЫ …

Редуктор гранулятор в Україні — Порівняти …

2021-7-10 Редуктор гранулятор в Україні ⭐ Вибирай з 56760 оголошень на Flagma.ua Купити оптом і в роздріб за найкращими цінами. Замовити товари і послуги від надійних постачальників і магазинів на Флагма Україна! Зручний пошук . ..

..

Редукторы для гранулятора (, требуют ремонта …

2019-2-13 Редукторы для гранулятора (б/у, требуют ремонта или на запчасти)Б/у редуктор ZLYJ-250, Китай. Вес 800 кг.Б/у редуктор ZLYJ-280, Китай. Вес 1000 кг.Можно посмотреть в г. Малоярославец. Схема проездаздесь.Цена — 49 000Пишите нам [email protected] …

Гранулятор ОГМ 1.5 — Купить гранулятор ОГМ 1.5

Редуктор Редуктор + прессующий узел Гранулятор ОГМ-1,5 в сборе Пресс-гранулятор ПГ-1,5 (гранулятор ОГМ-1,5 + дозатор + смеситель + мощный магнитный сепаратор)

Редукторы, мотор-редукторы, официальный сайт …

Редуктор передаёт и преобразует крутящий момент, который приводит в действие основной механизм. … Гранулятор ГМ — бегуны, валы Гранулятор ГМ — матрицы Гранулятор ГМ —

Гранулятор своими руками из мясорубки …

2021-6-19 Гранулятор в своей конструкции содержит следующие узлы: корпус; каркас; мотор; редуктор, главный вал; матрицу плоского типа и катки-ролики цилиндрической формы.

Гранулятор кормов своими руками: 2 варианта …

Гранулятор состоит из следующих элементов: каркас; корпус; двигатель; рабочий узел (включает в себя редуктор, основной вал, плоскую матрицу и цилиндрические катки).

Гранулятор редукторный МГК-100 (1,5 кВт, 220/380 в, 40 …

Гранулятор редукторный МГК-100 (1,5 кВт, 220/380 в, 40 кг/час) заказать на сайте MlunOK Качество и надежность Доставка по всей Украине ☎ (096) 828-36-03, (066) 580-19-85

ГРАНУЛЯТОРЫ — Свои Корма

ГРАНУЛЯТОР — 100 (220В 30-100 кг/ч) ГРАНУЛЯТОР — 125 (220В 60-250 кг/ч) ГРАНУЛЯТОР — 150 (380В 150-500 кг/ч) ГРАНУЛЯТОР — 210 (380В 250-1000 кг/ч) ЭКСТРУДЕРЫ …

Гранулятор кормів своїми руками: 2 варіанта …

2018-1-17 Гранулятор кормів своїми руками Особливо зручно зібрати апарат тим фермерам, які є новачками в своїй справі і ще не впевнені до кінця в тому, що розведення господарства це точно те, чим вони хочуть займатися.

Гранулятор комбикорма своими руками: чертежи …

Оптимальный вариант — это гранулятор комбикорма, выполненный своими руками. … При помощи подшипников и муфты внизу конструкции закрепляют редуктор.

Редукторы для гранулятора (, требуют ремонта …

2019-2-13 Редукторы для гранулятора (б/у, требуют ремонта или на запчасти)Б/у редуктор ZLYJ-250, Китай. Вес 800 кг.Б/у редуктор ZLYJ-280, Китай. Вес 1000 кг.Можно посмотреть в г. Малоярославец. Схема проездаздесь.Цена — 49 000Пишите нам [email protected] …

Гранулятор ОГМ 1.5 — Купить гранулятор ОГМ 1.5

Редуктор Редуктор + прессующий узел Гранулятор ОГМ-1,5 в сборе Пресс-гранулятор ПГ-1,5 (гранулятор ОГМ-1,5 + дозатор + смеситель + мощный магнитный сепаратор)

Редукторы, мотор-редукторы, официальный сайт …

Редуктор передаёт и преобразует крутящий момент, который приводит в действие основной механизм. … Гранулятор ГМ — бегуны, валы Гранулятор ГМ — матрицы Гранулятор ГМ — рабочая часть …

Гранулятор для комбикормов ГМ 150 Атакский …

2020-10-18 Гранулятор для комбикормов ГМ 150 Атакский леспромхоз Технические характеристики 1. Диаметр матрицы 145 мм … Редуктор же – механизм с шестернями и

Гранулятор кормів своїми руками: 2 варіанта …

2018-1-17 Гранулятор кормів своїми руками Особливо зручно зібрати апарат тим фермерам, які є новачками в своїй справі і ще не впевнені до кінця в тому, що розведення господарства це точно те, чим вони хочуть займатися.

Гранулятор редукторный МГК-100 (1,5 кВт, 220/380 в, 40 …

Гранулятор редукторный МГК-100 (1,5 кВт, 220/380 в, 40 кг/час) заказать на сайте MlunOK Качество и надежность Доставка по всей Украине ☎ (096) 828-36-03, (066) 580-19-85

Грануляторы для пеллет (пеллетайзер) Курский …

В случае необходимости привести гранулятор в движение может редуктор от заднего моста автомобиля. Высокая скорость работы (от 30-50 кг/час до 800-1000 кг/час) …

ООО «Полимер Ком» — двухкаскадные грануляторы …

ООО «Полимер Ком» — производство грануляторов и линий грануляции полимеров, двухкаскадные грануляторы, грануляторы, линии гранулирования полимеров и пластмасс Гранулятор стренговый …

Обладнання для виробництва пелет, гранулятор …

2021-5-12 1040155 ₴ — Обладнання для виробництва пелет, гранулятор, купити на IZI.ua. Гранулятор — (280 000,00 грн) Сушильний комплекс … мотор-редуктор шлюзовиків 3 кВт 7 000,00грн —

Гранулятор комбикорма своими руками: чертежи …

Оптимальный вариант — это гранулятор комбикорма, выполненный своими руками. … При помощи подшипников и муфты внизу конструкции закрепляют редуктор.

Гранулятор для комбикорма своими руками

Все больше владельцев частных птицеферм и животноводческих хозяйств задумываются о покупке или создании гранулятора. Это устройство экономит затраты на кормление, а также обеспечивает животных более сбалансированным кормом.

Гранулятор можно сделать своими руками из мясорубки — такая модель довольно проста в использовании и пригодная для небольших хозяйств и частных подворий.

Польза гранулятора

Рыночная цена на гранулированный комбикорм всегда выше, чем на рассыпной даже с аналогичным составом. Это объясняется тем, что гранулированный корм лучше храниться и легче транспортируется, не боится перепадов температуры, повышения влажности и может находится под прямыми солнечными лучами.

Гранулированный корм также позволяет снизить себестоимость содержания птиц и животных и удешевить статью расходов на кормление.

Корма, пропущенные через гранулятор, консервируются, что позволяет снизить угрозу попадания в пищу опасных бактерий. Животные и птицы получают сбалансированный корм и не имеют возможности выбрать только то, что им нравится, каждая гранула содержит сразу несколько компонентов. А витамины, стимулирующие вещества и микроэлементы, которые можно добавить к составу комбикорма, позволяют увеличить продуктивность фермы на 20 – 30 процентов.

Грануляторы для комбикорма можно купить в специализированном магазине, но все больше частных фермеров отдают предпочтение самодельным конструкциям. Производство гранулированного комбикорма также является неплохим бизнесом – излишек кормов можно продавать по рыночным ценам или же заниматься производством гранулированного корма по своему собственному рецепту.

Такой корм пользуется большим спросом, поскольку является более натуральным и чистым.

Гранулятор с матрицей, изготовленной самостоятельно

Гранулятор для комбикорма бытовой своими руками можно изготовить и с самодельной матрицей.

Для изготовления потребуется:

- Двигатель,

- Вал,

- Диск, толщиной примерно 2 см,

- Жестяные листы,

- Металлические углы,

- Болты для крепежа деталей,

- Сварочный аппарат,

- Линейка,

- Штангенциркуль,

- Набор гаечных ключей,

- Перфоратор и болгарка,

- Фломастеры,

- Редуктор,

- Металлический диск.

Изготовление матрицы

Для изготовления матрицы берется металлический диск, толщиной большей, чем 2 см. Чем больше площадь диска, тем выше производительность устройства.

В центре диска высверливаются отверстия с пазами. Для этого можно использовать дрель или токарный станок. Пазы обеспечат более плотную посадку матрицы. На матрице также просверливают конусовидные отверстия для выхода гранул.

Корпус устройства

Корпус устройства изготавливается из отрезка трубы или жестяного ведра без дна. В верхнюю часть насыпаются составляющие комбикорма. В нижнюю часть корпуса после прохождения через матрицу поступает уже спрессованный готовый корм. Диаметр корпуса должен быть больше диаметра матрицы для более свободного вращения. В нижней части корпуса проделывается квадратное отверстие и под него помещается лоток для сбора готового корма.

Сборка гранулятора

Редуктор крепится внизу конструкции при помощи подшипников или муфты. Две части корпуса свариваются между собой с помощью ушек и специальных болтов. Шестеренки и ролики матрицы монтируются в корпус. Раму корпуса изготавливают из уголков или швеллеров и устанавливают на гранулятор. Устройство крепится к станине. Последним устанавливается электродвигатель. После завершения работы гранулятор снаружи красится краской для металла для предотвращения ржавления.

Гранулятор комбикорма бытовой своими руками изготовленный по данной схеме функционирует за счет вращения матрицы. Вращение обеспечивается прочным креплением и приводом редуктора.

Гранулятор из мясорубки

Инструкция по изготовлению

Изготовление гранулятора комбикорма своими руками начинается с чертежей конструкции. Сделанные своими руками чертежи позволят не только сэкономить время, но и понять принцип работы гранулятора. Для примера можно использовать:

Как сделать гранулятор:

Гранулятор для комбикорма своими руками из мясорубки – одна из простейших моделей. Свой собственный небольшой гранулятор хорошо иметь даже частным подворьям с небольшим поголовьем скота и птицы. Это сэкономит затраты на корма и сделает кормление более сбалансированным и полезным.

Чтобы сделать гранулятор, понадобятся:

- Устойчивая ровная поверхность,

- Механическая мясорубка,

- Токарный станок,

- Сверла,

- Два шкива, для снижения оборотов двигателя и увеличения мощности,

- Тонкая болванка для изготовления матрицы. Рекомендуемая толщина не более семи сантиметров,

- Ремень,

- Электродвигатель. Можно использовать двигатели от бытовых приборов.

Работа начинается с крепления ножей мясорубки к столу. Для этого в ножах проделываются отверстия и закрепляются болтами. Матрица — плотный диск с отверстиями, она изготавливается того же диаметра, что и решетка мясорубки. Для более плотного примыкания матрицы можно сточить ребра. Крышку делают с небольшим допуском на случай, если понадобится более толстая матрица. На крышке нарезаются канавки или привариваются кусочки проволоки для более легкого прикручивания. С наружной стороны матрицы крепятся ножи для нарезки готовых гранул. Последними монтируются два шкива, двигатель и ремень. Ремень натягивается не слишком прочно, чтобы уберечь двигатель от перегрева и сгорания. Устройство готово к работе.

Гранулятор комбикорма бытовой сделать самому своими руками

Гранулятор комбикорма бытовой может стать отличным помощником в ведении домашнего хозяйства. А изготовить его можно самостоятельно, что позволит значительно сэкономить, ведь такие установки заводского производства стоят очень внушительно. Самостоятельное изготовление упомянутого оборудования обходится выгоднее еще и по той причине, что в частном порядке будет необходимо переработать незначительное количество корма, для чего нет необходимости приобретать оборудование заводского производства.

Особенности конструкции установки

Гранулятор комбикорма бытовой по внешнему виду напоминает емкость, в которой есть матрица одного вида. Если речь идет о цилиндрической матрице, то она имеет вид перфорированного барабана, который оснащен вращающимися катками. Как только в барабан попадает измельченная масса, она подвергается воздействию катков, которые вдавливают состав в отверстия, расположенные в барабане. Данные отверстия называются прессовальными каналами. С внешней стороны гранулы, прошедшие прессовку, срезаются посредством ножей.

Описание матрицы

Плоская матрица – это хорошо укрепленный на валу диск. Методика проведения гранулирования остается той же, что использовалась при работе аппарата, который имеет цилиндрическую матрицу. Перед тем как сделать самостоятельно гранулятор комбикорма бытовой, рекомендуется купить матрицу, которая была произведена в условиях завода. Данный элемент оборудования реализуется в качестве запчасти к заводскому оборудованию такого типа. Функционирует оборудование за счет редуктора, а также электрического мотора с мощностью, равной 15 кВт или выше. Матрица может быть зафиксирована на горизонтальном или вертикальном валу. В конструкцию предстоит включить еще и емкость, предназначенную для сырья, поступающего на переработку. Кроме того, понадобится и посуда, необходимая для готовых гранул.

Подготовительный процесс

Для того чтобы правильно изготовить описываемое оборудование, необходимо подготовить все нужные в работе инструменты и материалы, а также ознакомиться с инструкцией по проведению работ. Таким образом, работы не удастся произвести правильно, если не подготовить:

- стальной уголок;

- полотна качественного металла;

- вал вращения;

- матрицу;

- электрический двигатель;

- сварочный аппарат;

- элементы крепления.

После того как удалось подготовить необходимый набор инструментов, вы можете приступать к проведению работ по изготовлению оборудования.

Процесс изготовления

Для того чтобы изготовить гранулятор комбикорма бытовой, необходимо подготовить устойчивую и надежную станину. В процессе проведения работ будет необходимо кроить стальной уголок, а после осуществить сопряжение отдельных элементов посредством сварки. В качестве основания оборудования выступает короб. Его изготовление производится посредством сварки элементов, предварительно вырезанных из металлического полотна. В ходе проведения работ необходимо произвести манипуляции над сверху расположенной гранью короба. В этой части предстоит проделать отверстие, диаметр которого эквивалентен габаритам заблаговременно купленной матрицы. Для того чтобы производить загрузку измельченного сырья, необходимо применять именно это отверстие.

Работа со сталью

Изготавливая гранулятор комбикорма бытовой своими руками, на следующем этапе необходимо произвести манипуляции со стальным листом. Предварительно стоит выкроить заготовку, ширина которой равна 10 см. С помощью данной полосы необходимо сделать бортик, который ляжет по окружности отверстия. Фиксировать элемент предстоит посредством сварочного аппарата. В нижней части короба нужно сделать отверстие, которое пригодится для установки матричного вала вращения. Для того чтобы готовые гранулы имели возможность выйти, в боковой грани следует подготовить отверстие, которое должно обладать квадратной формой. Понадобится в конструкции и лоток, который изготавливается из заготовки на основе стального листа. Данный элемент должен быть небольшим, а укрепить его необходимо к квадратному отверстию.

Особенности сборки конструкции

Гранулятор комбикорма бытовой фермер может изготовить самостоятельно, только при этом необходимо соблюдать все правила проведения работ. Таким образом, когда возникнет необходимость монтировать вал вращения матрицы, то нужно подобрать для него место в коробе, а использовать в качестве крепежа стоит гайки. Матрицу на валу нужно зафиксировать так, чтобы верхняя грань выполненного предварительно короба и поверхность матрицы оказались на одном уровне. Короб нужно монтировать на станину и зафиксировать все, применяя для этого болты и гайки. Далее можно приступать к монтажу электрического двигателя, место его установки – станина. Вал матрицы с валом двигателя соединяется ременной передачей. Для того чтобы более удобно было производить засыпание сырья в гранулятор, следует установить раструб, который располагается на верхнем отверстии корпуса. Для его изготовления следует подготовить жестяное ведро, у которого удаляется дно. Мини-гранулятор комбикорма бытовой должен обладать в составе катком с шестернями, который устанавливается на матрицу. На следующем этапе мастер должен заняться именно этим. На этом можно считать, что оборудование готово к использованию.

Изготовление гранулятора с самодельно выполненной матрицей

Если вы относитесь к народным умельцам, которые хотят самостоятельно изготовить матрицу для своего самодельного гранулятора, тогда процесс необходимо начать именно с этого. В ходе проведения подобных работ предстоит подобрать ролики для катков. Первоначально стоит приобрести диск, толщина которого может быть равна 20 мм, можно применить и тот диск, что обладает более внушительным параметром. А вот что касается диаметра диска, то он может оказаться любым. Но перед этим необходимо знать, что более внушительный по размерам диск станет обеспечивать более высокую производительность. Таким образом, при необходимости получения 300 кг гранул в течение часа нужно подобрать матрицу, диаметр которой равен 50 см, при этом мощность мотора не должна оказаться меньше 25 кВт. Если вам будет достаточно оборудования с не столь внушительной производительностью, то можно применить матрицу, диаметр которой не превышает 30 см.

Изготовление матрицы

Если вам необходим гранулятор комбикорма бытовой, Украина, а точнее, ее рынки соответствующих товаров, представляют подобное оборудование к продаже. Но если вы решили самостоятельно изготовить установку, то необходимо произвести замер параметров сечения вала редуктора, это позволит сделать отверстие, использовать при этом необходимо сверло, а расположить отверстие следует в центре диска, придав ему соответствующие ранее определенным параметрам размеры. Для того чтобы обеспечить жесткую посадку, необходимо сделать паз. Для того чтобы сырье прессовалось и выводилось правильно, отверстия должны быть проделаны в виде конуса.

Чертеж гранулятора комбикорма необходимо предварительно подготовить, это поможет избежать ошибок. Шестерни и ролики для катка по ширине необходимо делать равными поверхности матрицы. Шестерни надеваются на вал. Применяя муфту, вал с шестернями фиксируют перпендикулярно по отношению к оси вала редуктора.

Изготовление корпуса

Самодельные грануляторы комбикормов имеют корпус. В данном случае предпочтительнее сделать этот элемент в виде цилиндра. Можно применить трубу или лист металла. Рекомендуется сделать корпус составным. В верхнюю часть загружается сырье, которое поступает в нижнюю часть. Через отверстие по лотку материал станет высыпаться в емкость.

Диаметр корпуса необходимо сделать таким, чтобы матрица вращалась в верхней части свободно, однако делать паз между стенкой и матрицей необходимо минимальным. В нижней зоне цилиндра необходимо сделать квадратное отверстие и установить лоток.

Применив муфту и подшипники, в нижней области корпуса необходимо зафиксировать редукторный вал. К обеим частям нужно укрепить ушки, которые нужны для сопряжения частей корпуса с помощью болтов. Подобная конструкция просто поддается чистке. В корпус нужно монтировать ролики и матрицу.

Избегайте четырех обычных ловушек при гранулировании

Сегодня, более чем когда-либо, гранулирование является важным этапом всего производственного процесса. Для многих переработчиков, особенно тех, которые производят промышленные детали, переточка часто считалась проблемой или неизбежным злом. Теперь, из-за более высокой стоимости материалов в сочетании с возросшими требованиями клиентов по включению перетертых и / или переработанных материалов в продукт, использование повторного измельчения следует рассматривать как значительную маркетинговую возможность, а также как метод экономии.

Благодаря достижениям в технологии резки и конструкции станков, снижению энергопотребления и повышению уровня автоматизации, доступным для систем измельчения, существует множество экономически эффективных решений, позволяющих обеспечить качественную доизмельченность производственного процесса без отрицательного влияния на производительность и качество деталей. , или растительная среда. Ниже приведены лишь некоторые из многих распространенных «ловушек», которых следует избегать, думая о грануляции и конкретно о грануляторах.

ЛОВУШКА 1: ГРАНУЛЯТОР, НЕ ПОДХОДЯЩИЙ ДЛЯ ЗАДАЧИ

Основная ловушка — думать, что гранулятор — это просто гранулятор, и что мощность и размер горловины — это все, что вам нужно знать, чтобы определить эффективный процесс гранулирования.Нет ничего более далекого от правды. Спросите любого изготовителя выдувного формования, который работает в этом бизнесе более 10 лет, и вы, скорее всего, обнаружите, что его продукция «плавает» на роторе. Продукт колеблется в режущей камере в течение долгого времени, прежде чем окончательно попадает в ротор. Это приводит к более низкой производительности оборудования, чем ожидалось, а также к очень низкому качеству измельчения.

Для эффективной резки материала вам понадобится гранулятор, сконфигурированный специально для вашего применения.В противном случае следует ожидать более высокого энергопотребления, чрезмерного запыления и шума, меньшей производительности и повышенного износа ножей. Сегодня самые современные поставщики оборудования для гранулирования предлагают модульные продукты, которые позволяют строителю конфигурировать основные компоненты машины в соответствии с требованиями конкретного приложения.

Для правильного определения размера гранулятора вам понадобится как минимум семь важных частей информации:

• Применение или процесс : Каждый процесс — выдувное формование, литье под давлением, экструзия, переработка — предъявляет разные требования к гранулятору.

• Материал : Различные материалы могут по-разному реагировать в грануляторе.

• Способ подачи: Будет ли это ручная, конвейерная, роботизированная или рулонная подача, разгрузочная головка и т. Д.?

• Описание детали : Физическое описание предполагаемых деталей, таких как бутылки, направляющие или лист, необходимо для правильной конфигурации гранулятора.

• Размеры деталей : Постарайтесь охватить диапазон возможных размеров деталей, включая самые большие и самые маленькие, самые толстые и самые тонкие.

• Производительность: Какие ожидаемые фунты / час или кг / час?

• Размер сита: Какой конечный размер частиц вы хотите повторно использовать в своем процессе?

Путем тщательного анализа вышеуказанной информации опытный специалист по уменьшению размеров сможет разработать и порекомендовать подходящее решение для того, чего пытается достичь процессор. Это должно включать варианты конструкции ротора и режущей камеры, а также необходимое количество фиксированных ножей.Будет выбрана эффективная конструкция бункера для размещения деталей и исключения обратного потока, возникающего во время гранулирования.

Помимо согласования машины с областью применения, машиностроители смогут предоставить процессору список опций, которые помогут им в работе машины, такие как аварийные сигналы высокого и высокого уровня мощности, звукоизоляция бункера и база, а также различные варианты эвакуации и электрического управления.

ЛОВУШКА 2: ТРУДНО ОБСЛУЖИВАТЬ ГРАНУЛЯТОР

Техническое обслуживание грануляторов и их важнейших режущих компонентов — это область, которой больше всего пренебрегают на многих предприятиях.Техническое обслуживание часто откладывается из-за нехватки времени, то есть из-за того, что конструкция гранулятора не подходит для этой задачи. Плохие или неадекватные инструкции по эксплуатации и отсутствие вспомогательных решений для упрощения таких функций, как обслуживание ножей, усугубляют ситуацию. Само по себе недостаточное техническое обслуживание может привести к наиболее распространенной проблеме, связанной с повторным измельчением, — грануляту низкого качества с чрезмерным количеством мелких частиц и высоким содержанием пыли в материале и в производственной среде.

Две основные причины образования пыли и мелких частиц — затупление ножей и / или неправильные зазоры.Чем острее ножи, тем эффективнее гранулятор будет разрезать лом, особенно с мягкими энергопоглощающими материалами, такими как термопластичный каучук или полиолефиновые пленки. Более острые ножи производят более чистый рез без тяги и разрывов, обеспечивая более высокую производительность, меньше пыли и мелких частиц, меньше шума и большую энергоэффективность.

Сегодня большинство ведущих производителей грануляторов осознают, что с ростом стоимости материалов и сокращением бюджетов на техническое обслуживание важно, чтобы грануляторы были спроектированы так, чтобы их было легко чистить и обслуживать ножи.Быстрый и безопасный доступ к сердцу гранулятора имеет решающее значение для оптимальной производительности.

Подумайте о процессоре, работающем с несколькими цветами и материалами в краткосрочных производственных циклах, которому необходимо тщательно очищать машину между каждым циклом, чтобы избежать загрязнения. Гранулятор должен быть спроектирован таким образом, чтобы оператор мог наглядно убедиться в чистоте машины, обеспечивая при этом безопасность оператора внутри машины. То есть гранулятор должен иметь резервные выключатели безопасности для максимальной безопасности и должен иметь такие функции, как бункеры с усилителем наклона назад, устройства блокировки ротора, а также легкодоступные и съемные опоры и сита.Видимая чистота означает, что у оператора должны быть визуальные пути ко всем частям машины — без скрытых укромных уголков и трещин — для проверки и подтверждения того, что машина свободна от всех предыдущих цветов или материалов, которые могут привести к загрязнению при следующем запуске.

ЛОВУШКА 3: ГРАНУЛЯТОР С НЕДОСТАТОЧНОЙ КОНСТРУКЦИЕЙ НОЖА

Другой распространенной ловушкой является позиционирование и конструкция ножей с небольшим или отсутствующим режущим действием, плохой конструкцией ротора (статические вращающиеся ножи), неоптимизированным расположением неподвижных ножей и скорость вращения ножа ротора ниже оптимальной.Любое из них или все это может привести к неравномерному измельчению с высоким содержанием пыли и мелких частиц, а также к высокому уровню износа гранулятора.

Всегда ищите функцию, известную как «регулируемые вращающиеся ножи». Эти ножи прикручены к ротору. Наряду с фиксированными ножами, они должны быть правильно заточены и заточены.

В старых моделях грануляторов эти ножи обычно прикреплены к ротору и поэтому не регулируются. Поскольку вы удаляете материал ножа при каждой переточке, эффективный диаметр ротора может становиться все меньше и меньше в течение срока службы ножа.Обычно около 10 мм или 3/8 дюйма материала ножа можно удалить за несколько повторных заточек.

В машинах старой конструкции обычная процедура заключается в перемещении неподвижных ножей вперед, чтобы компенсировать стачивание материала вращающимися ножами. Это приводит к уменьшению режущего диаметра гранулятора и увеличению расстояния от кончиков вращающихся ножей до грохота. Поскольку вы также режете материал напротив сита, это увеличенное расстояние между кончиками ножей и ситом приводит к «комкованию» материала поверх сита и гораздо более длительному времени пребывания материала в режущей камере, что значительно увеличивает время пребывания материала в режущей камере. больше пыли и мелочи.

Кроме того, перемещение неподвижного ножа (станины) вперед для компенсации укорочения вращающихся ножей приводит к образованию «полки» в режущей камере, где материал может легко накапливаться. Эта полка препятствует подаче во время нижнего хода режущей камеры и приводит к менее эффективной резке.

Ножи с предварительной регулировкой и кассетные ножи являются особенностями более современных конструкций машин. Признавая важность остроты ножа и зазора, а также их связь с качеством конечного гранулята, многие производители станков разработали стандартизированные конструкции ножей, более удобные в обслуживании.Предварительно регулируемые приспособления для ножей, которые позволяют обслуживающему персоналу устанавливать критический зазор вне станка, сокращают общее время простоя, связанного с установкой переточенных ножей и зазорами. Прошли те времена, когда щупы втыкали в темные щели, пытаясь регулировать ножи в машине.

Кроме того, поскольку неподвижные ножи входят в обработанный упор в режущей камере, вращающиеся ножи могут иметь зазор независимо, что позволяет каждому вращающемуся ножу иметь точно такой же зазор по отношению к неподвижным ножам.Это невозможно со статическими (нерегулируемыми) вращающимися ножами. Еще одним преимуществом регулируемых вращающихся ножей является возможность затачивать каждый нож независимо, а не вместе в комплекте. Это позволяет отшлифовать минимальное количество материала с каждого ножа во время каждой переточки, что приводит к увеличению общего срока службы ножа.

ЛОВУШКА 4: ГРАНУЛЯТОР, КОТОРЫЙ ВЫКЛЮЧАЕТСЯ

Многие переработчики, похоже, пытаются уничтожить свой гранулятор вскоре после его получения, во имя «проверки пределов» реальной производительности гранулятора.Ваш гранулятор был рассчитан на конкретное приложение и, надеюсь, он все еще используется в том же приложении. Но часто, когда существующий гранулятор катят по цеху для выполнения своих функций для другой детали или работы, материалы разные, производительность иная… на самом деле, все отличается от того, для чего гранулятор был изначально разработан.

Чрезмерная загрузка гранулятора, очевидно, поддержит его, снизив производительность. Уменьшение воздушного потока, связанное с полностью заполненной камерой резания, приводит к менее эффективной откачке воздуха из машины.А загружаемый материал находится наверху ротора, ожидая попадания в камеру резки. Этот материал, поскольку он находится поверх ножей и не режется, затупляет ваши ножи быстрее, чем обычно. В некоторых случаях избыточной подачи гранулятор приближается к максимальной нагрузочной способности приводного двигателя и просто заклинивает или перестает работать.

Подобно тому, как лучше автоматически удалять измельченный материал из гранулятора с помощью системы откачки подходящего размера, лучше также автоматически дозировать дозировку в гранулятор — с помощью робота или конвейера.Таким образом, не будет возможности перекармливать ваш отряд.

Есть несколько электрических опций, помогающих оптимизировать загрузку гранулятора. Аварийная сигнализация высокого напряжения может сказать вам, когда вы слишком сильно работаете с приводным двигателем, и помочь оператору понять, когда следует прекратить подачу при кормлении вручную. Сигнализация высокого уровня может помочь оператору понять и избежать проблем с эвакуацией, например, если скорость подачи превышает скорость эвакуации, это может быть так же просто, как ожидание, пока система эвакуации наверстает упущенное.Это также может спасти систему от полного засорения, что может привести к потенциально дорогостоящему повреждению двигателя гранулятора.

Важно понимать, какой размер гранулятора рассчитан на производительность. Существует большая разница между мгновенной и прерывистой скоростью, последняя, как правило, зависит от размера гранулятора.

Допустим, гранулятор рассчитан на 2000 фунтов / час. Обычно это означает, что в машину следует подавать со скоростью примерно 33 фунта / мин (2000 ÷ 60).Если вы загрузите 100 фунтов материала в бункер за считанные секунды, не ожидайте, что гранулятор будет работать. Это очень распространенное явление для грануляторов с ручной подачей.

Также важно избегать недоедания. Если ваш гранулятор простаивает, а ротор вращается без внутренних деталей, эффективность использования энергии значительно снижается. Вы можете и должны рассчитывать на определенную производительность гранулятора, но если ваш лом находится рядом с вашей машиной в гей-лорде или на складе, вы определенно не получите максимальной отдачи от своего агрегата.

Неизбежно происходит то, что чрезмерно нетерпеливый оператор сваливает всю коробку в гранулятор. Результат: простои. Регулярная и равномерная подача гранулятора лучше всего подходит для вас и для машины.

Несмотря на свой статус граждан второго сорта, грануляторы могут помочь переработчикам быть более эффективными и прибыльными. Базовое понимание ловушек при грануляции и областей, которым грануляторы требуют наибольшего внимания, может помочь вам спланировать покупку гранулятора или понять важность вашего графика технического обслуживания для обеспечения долгого и продуктивного срока службы вашей установки.